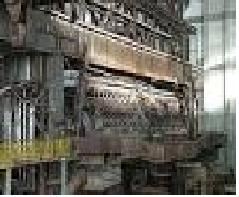

Elaboración de acero por el método Martin

| ||||||

Elaboración de acero por el método Martin. La 'producción de acero por el método Martin, se diferencia del método de convertidores en que aquí existe la posibilidad de utilizar no solo el hierro fundido, sino también chatarra de metales ferrosos y cualquier otra pieza inservible construida de hierro.

Sumario

Generalidades

Los hornos Martin tienen hasta 25 m de longitud y hasta 7 m de ancho, oscilando su capacidad en 20 a 500 t, lo que hace este método más productivo que el Bessemer, obteniéndose además un acero de mayor calidad.

== Partes del horno Martin ==

- Espacio activo, donde se funde la mezcla cargada.

- Puertas de carga, que es por donde se cargan los materiales que se han de fundir.

- Cabezas, que están unidas por medio de conductos a los regeneradores.

- Regeneradores, que son cámaras que tienen un enrejado de ladrillos refractarios, y tienen como fin, utilizar el calor sobrante de los procesos de fusión.

- Válvulas, con la función de regular la entrada de aire y gas a la cámara.

Funcionamiento

Cuando las válvulas están en determinada posición, el aire y el gas llegan a la cabeza. Pasando el aire por unos regeneradores y el gas por el otro. Al salir de las cabezas, la mezcla encendida se inflama dando una llama larga y baja que hace que se caliente el espacio activo hasta los 1200°C. Los productos de la combustión calentados al rojo, salen por la otra cabeza hacia las otras cámaras regeneradoras, calentando el enrejado y escapando después por el conducto hacia la chimenea.

Después de este paso, calientes ya las segundas cámaras regeneradoras, las válvulas giran 90°, el gas y el aire cambian de dirección y pasan por las cámaras calentadas al rojo, calentándose esos gases (aire y gas) entre 1100 y 1200°C. Al entrar en el espacio activo, el gas y el aire mezclados se queman elevándose la temperatura del horno a 1800°C. Los productos de la combustión repiten entonces el ciclo explicado anteriormente; esto ocurre cada 20-30 min.

La descarga del acero producido se hace por una piquera que se encuentra en la parte trasera del horno.

Tipos de hornos Martin

Según el tipo de revestimiento de los hornos, estos pueden ser:

- Ácidos: con revestimiento hecho de ladrillos al cromo y manganeso para que soporten cambios bruscos de temperatura.

- Básicos

Procedimientos o tipos de fusiones Martin

Con el mineral

Este procedimiento se emplea fundamentalmente en las metalúrgicas, adicionándose al hierro fundido, mineral de hierro y desechos del proceso metalúrgico. Este es el método más empleado para la producción de acero por el método Martin.

El horno se calienta preliminarmente y se agrega dolomita calcinada para soldar las soleras y los altares del horno. Después se cargan en orden los materiales sólidos de la mezcla, así como cal para que se hagan escorias de fósforo y azufre. Después de cargados y calentados los materiales sólidos, se vierte el arrabio en estado líquido.

Durante la fusión, la superficie del metal fundido empieza a oxidarse por el oxígeno de los gases del horno y se cubre de una capa de escoria.

Con la chatarra

Este procedimiento se realiza en los hornos con revestimiento ácido, empleando materiales que contengan mínimas cantidades de de fósforo y azufre. Este proceso consiste esencialmente en oxidar el carbono, silicio y manganeso. Todo el proceso ocurre de igual manera que en los hornos básicos.

Los aceros obtenidos por este procedimiento son de mucha mejor calidad que los logrados por el anterior procedimiento, pero tienen la desventaja de que al ser la materia prima de mejor calidad, se hace más caro el producto obtenido.

Estos aceros, que pueden ser al carbono o aleados de alta calidad, se emplean en la elaboración de piezas de alta resistencia para máquinas. Los aceros obtenidos en hornos básicos (de menor calidad que los anteriores), se emplean en construcción general de maquinaria.

Fuente

- Malishev, A. y col. Tecnología de los Metales. Edit. Mir. Moscú. 1987