Cojinete de apoyo

| ||||

Cojinetes de apoyo. Son puntos de apoyo del cigüeñal, se encuentran en la parte inferior de las paredes delantera y trasera del bloque-cárter y en sus tabiques internos. Los cojinetes que más se utilizan en los motores de automóvil son los de deslizamiento.

Los cojinetes de apoyo son las piezas del motor que mayor carga soportan y que determinan su fiabilidad y duración.

Sumario

Características constructivas

Los sombreretes de los cojinetes de apoyo se hacen postizos y, para asegurar la rigidez necesaria, macizos, con nervios de refuerzo y grandes superficies de acoplamiento. Estos sombreretes se sujetan con tornillos o espárragos.

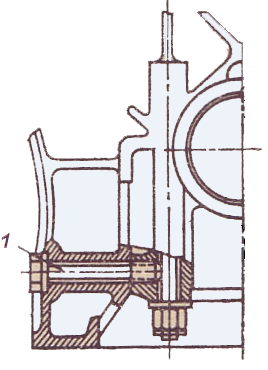

Cuando el bloque-cárter se hace de aleación de aluminio los sombreretes se sujetan con espárragos. En este caso los espárragos se atornillan algunas veces a unos casquillos roscados, de bronce, que se empotran en el cárter durante la colada. El montaje y fijación correctos de los sombreretes se logra generalmente por medio de tornillos exactamente ajustados 2 (fig. 1, a), de ranuras guías y espigas de ajuste 1 o de casquillos prisioneros 3 (fig. 1, b).

Para que el ajuste del sombrerete tenga el apriete necesario sin que se deformen los últimos filetes de la rosca, esta última se hunde en el cuerpo del bloque de cilindros (fig. 1, b). Con este mismo fin se aumenta algunas veces el diámetro del correspondiente orificio del sombrerete.

En los motores en V, sobre todo en los Diesel, los sombreretes de los cojinetes de apoyo se sujetan además con tornillos 1 (fig. 2) o espárragos horizontales, con ayuda de los cuales el sombrerete se aprieta entre los planos de apoyo laterales, lo que aumenta la rigidez de los cojinetes de apoyo.

Materiales

Los casquillos de los cojinetes de apoyo de los motores de automóvil se hacen de aceros pobres en carbono.

En los motores de carburador se utilizan como material antifricción las aleaciones Babbitt o la aleación antifricción especial COC 6-6 (en los motores ZIL). Con esta última aleación (6% de antimonio, 6% de estaño y el resto de plomo) se recubre una cinta de acero previamente cubierta con una subcapa de cuproníquel.

La aleación COC 6-6, por sus propiedades antifricción, su resistencia a la fatiga y al desmenuzamiento por fatiga y su adaptabilidad y capacidad para absorber partículas abrasivas, supera considerablemente a las Babbitt. Utilizando esta aleación se disminuye en un 15-20% el desgaste de los muñones del cigüeñal.

Cualidades de los materiales a tener en cuenta

- El material debe tener un coeficiente de rozamiento reducido.

- El material debe tener cierta dureza que ayude a soportar, sin que se deforme el cojinete, la carga que puede actuar sobre él.

- El material tiene que ser un buen transmisor del calor para que no se produzca una acumulación excesiva de calor, dañando o perjudicando el ajuste creado.

Dimensiones estructurales

En la fig. 3 se muestra la estructura de los casquillos de los cojinetes de apoyo. Los desplazamientos axiales se evitan con los salientes A (fig. 3, b), que se apoyan en los planos de acoplamiento del cárter y del sombrerete, y a veces con pasadores de fijación (fig. 3, a).

Si el plano de separación se halla más abajo que el eje del cigüeñal, los sombreretes se fijan ajustando exactamente sus planos laterales a los planos correspondientes del bloque-cárter. La longitud de la rosca del espárrago o del tornillo depende del material del cárter. En los cárteres de fundición es igual a (1,5÷2,0) d, y en los de aluminio, a (2,0÷2,5) d (donde d es el diámetro de la rosca del espárrago o del tornillo).

La distancia desde los ejes de los espárragos hasta el eje del cigüeñal se elige lo más pequeña posible, para disminuir el momento de flexión que crea la presión de los gases. En los motores existentes la distancia entre los ejes de los espárragos de los sombreretes 1= (1,0+1,1) D.

En la parle superior del cárter se hace un resalto especial a lo largo del eje del motor, en el cual se taladra un canal maestro de 10-4 mm de diámetro. Desde este canal se hace llegar el aceite a los cojinetes de apoyo y a los cojinetes del árbol de levas a través de unos canales adicionales de 5-8 mm de diámetro.

Los cojinetes de apoyo del cigüeñal llevan unos casquillos antifricción. Estos casquillos encajan a presión en el hueco del cárter y el sombrerete. Para los cojinetes de fundición, cuando el diámetro exterior del casquillo es de 60-110 mm, el exceso no es mayor de 0,06-0,08 mm, si el cojinete es de aluminio el exceso se aumenta un poco. Los casquillos constan de dos mitades o medios casquillos (superior o inferior.

Por su estructura los casquillos se dividen en delgados (1,5-3 mm) y gruesos (4-6 mm).

El espesor radial de los casquillos delgados de acero de los motores de carburador es igual a (0,03±0,04) dm (donde dm es el diámetro del muñón de apoyo del cigüeñal), siendo el espesor de la capa de material antifricción de cerca de 0,2-0,5 mm. En los motores Diesel el espesor del casquillo es igual a (0,04--0,05) da, y el del recubrimiento antifricción, 0,3-0,7 mm.

Fuente

- M.S. Jóvaj y G.S. Máslov. Motores de automóvil. Traducido por Ing. Antonio Molina García; editado por Editorial Pueblo y Educación, 1985. 428 - 430 p.