Producción de aluminio

| ||||||

Producción de aluminio. El aluminio es un metal no ferroso, ligero, con bajo punto de fusión, blando y deformable, con alta conductividad eléctrica y térmica, de amplia utilización en la industria, producido por el hombre con minerales extraídos de la naturaleza.

Sumario

Materias primas para la producción de aluminio

Para la producción de aluminio se emplean las bauxitas, que son minerales que contienen de un 40 a un 60% de hidróxido de aluminio ( Al (OH)3 ), y además impurezas como: Fe2O3; SiO2; CaO; TiO2, etc.

Métodos para la obtención de aluminio

- Fase No. 1: Obtención del óxido de aluminio (alúmina) a partir de la bauxita.

- Fase No. 2: Electrólisis de la alúmina.

Producción del óxido de aluminio por el método alcalino

Los minerales con pequeño contenido de sílice se tratan con álcalis para convertir el hidróxido de aluminio en aluminato sódico. El aluminato de sodio obtenido se disuelve en agua, y los óxidos de hierro, calcio y titanio forman un sedimento sólido insoluble, que se separa con filtrado. La solución acuosa filtrada de aluminato sódico se lleva a recipientes con agitadores, donde, como resultado de la hidrólisis, se descompone, separándose el sedimento sólido de hidróxido de aluminio.

El sedimento filtrado y lavado se envía a los hornos, donde a 1300°C se transforma en óxido deshidratado de aluminio Al3O3. Estos métodos son muy usados para la producción de alúmina.

Producción de aluminio por el método electrolítico

La producción de aluminio a partir de la alúmina consiste en la descomposición (electrólisis) del óxido de aluminio en un baño de criolita fundida (AlF3NaF). La criolita que actúa como disolvente de la alúmina, rebaja su temperatura de fusión a aproximadamente 2000°C.

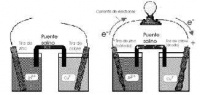

Este proceso se realiza en celdas electrolíticas, que se componen de:

- Una caja de hierro con revestimiento termoaislante. Las paredes y el fondo están recubiertas de carbón prensado.

- Barras colectoras catódicas, que se colocan en el fondo y están conectadas al polo negativo de la fuente de corriente.

- Electrodos de carbón, que están sumergidos en la celda y conectados a los electrodos de carbón.

Antes de comenzar el proceso, se agrega al fondo de la celda una capa fina de coque desmenuzado, se bajan los electrodos hasta tocar el coque y se conecta la corriente.

Cuando el carbón comprimido se calienta al rojo, se introduce la criolita y después de su fusión se carga la alúmina, en una proporción no mayor del 15% de la criolita cagada. Una vez conseguida la proporción, se fija la temperatura en límites de 950 a 1000°C. En la medida en que se descompone la alúmina, el aluminio reducido se acumula en el fondo de la celda y se carga nueva alúmina conforme se vaya descomponiendo.

Las celdas se acoplan en series de 80 a 100. El voltaje en los bornes de la celda es de alrededor de 5 a 10 V, con una corriente (I) de cerca de 10000 A.

La descarga del aluminio se realiza después de 50 a 100 horas. Para una tonelada de aluminio, se emplea cerca de dos de alúmina, 0,6 de electrodos de carbón (ánodo), 0,1 de criolita y de 16000 a 19000 kWh de energía eléctrica.

El aluminio que se obtiene pasa a un proceso de afinado para quitarle las partículas de criolita y los gases disueltos, quedando solo con un 0,3 a 1% de impurezas.

Fuente

- Malishev, A. y col. Tecnología de los Metales. Edit. Mir. Moscú. 1987