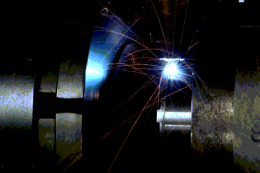

Soldadura por láser

| ||||

Soldadura láser. Es el proceso de soldadura más preciso que existe en la actualidad y el que menos calor aporta. Mediante este procedimiento se permite la reparación de todo tipo de útiles, soldadura de piezas de espesores inferiores a 1mm, y todo tipo de unión o reparación de soldadura en el que se desee evitar deformaciones.

Sumario

Características del láser

- Una única longitud de onda

- En una sola dirección

- Un color puro

- Luz intensa

Posibilidades del proceso

Los procedimientos de soldadura con rayo láser producen soldaduras de buena calidad, con contracción y distorsión mínima. Estas soldaduras tienen buena resistencia y en general son dúctiles y libres de porosidades. El proceso se puede automatizar, de tal modo que se use en diversos materiales con grosores hasta de 25 mm (1 pulg); es especialmente eficaz en piezas delgadas. En los metales y aleaciones que normalmente se sueldan están el aluminio, titanio, metales ferrosos, cobre, superaleaciones y los metales refractarios. Las velocidades de soldado van de 2.5 m/min hasta 80 m/min. (8 a 250 pies/min.), para metales delgados.

Tecnología de la soldadura por láser

En la soldadura láser no se utiliza aportación de ningún material externo, por lo que la soldadura se realiza únicamente por la fusión de la zona a soldar. Mediante espejos se focaliza toda la energía del láser en una zona extremadamente reducida del material. Debido a la gran energía aportada incluso después que el material llegue a la Temperatura de Fusión, se produce la ionización de la mezcla del material fundido con los vapores generados en el proceso (formación de plasma). La capacidad de absorción energética del plasma es mayor incluso que la del material fundido, por lo que prácticamente toda la energía del láser se transmite directamente y sin pérdidas al material a soldar. La alta temperatura causada por la absorción de energía del plasma continúa mientras se produce el movimiento del cabezal rodeada con material fundido a lo largo de todo el cordón de soldadura.

La aportación de un gas inerte como Argón o Helio en el proceso de soldadura evita la formación de burbujas de oxígeno durante la fase líquida del material, atenuando así la porosidad en la soldadura.

De ésta manera, gracias a la soldadura por haz láser se consigue un cordón homogéneo dirigido a un pequeño área de la pieza, con lo que se reducen así las posibilidades de alterar propiedades químicas y/o físicas del material soldado.

Mediante la utilización de otros tipos de espejos focalizadores como el espejo de doble foco es posible controlar en cierta medida tanto la profundidad de penetración como la anchura del cordón de soldadura.

La tecnología láser permite conseguir diferentes geometrías y longitudes de cordones de soldadura, tanto en continuo como por puntos, con unas altas calidades de soldadura y con cordones resultantes muy finos. Con respecto a las juntas y cordones de soldadura, éstos pueden presentar distintos formatos (soldadura a tope, a solape, y a transparencia con distintos formatos de junta) y penetraciones en función del tipo y potencia del láser utilizado. Muchos procesos de soldadura láser con aceros no utilizan material de aporte, por lo que el relleno de la junta a soldar se hace a base del material de sus bordes.

Tipos de soldadura

- Alambre con alambre

- Lámina con lámina

- Alambre con lámina

- Tubo a lámina

Diferentes posicionamientos

Para el proceso de soldadura por haz láser y en función de la aplicación se pueden utilizar diferentes posicionamientos de las piezas a soldar.

Soldadura en extremos

Se aplica el haz láser en la zona intermedia entre dos piezas de espesor entre 1 y 6mm, la zona de unión ofrecerá más resistencia a la tracción incluso que el material primitivo.

Soldadura solapada

El láser se aplica sobre la superficie superior de una de las piezas cuyo espesor no debe superar 3mm. La soldadura debido a la penetración, alcanza la pieza inferior uniendo así las dos.

Soldadura en T

El funcionamiento es similar al anterior método con la particularidad del posicionado de la pieza inferior.

Equipamiento

- Máquina para soldar.

- Láser (corriente, medio de ganancia, CO2, resonador).

- Materiales a soldar.

- Suministro de gas protector de la soldadura (Helio o Argón).

- Microscopio.

- Arreglo de prensado.

- Brazo mecánico.

- Mesa cruz x-y motorizada.

Principales materiales que se pueden soldar por láser

- Cobre

- Níquel

- Tungsteno

- Aluminio

- Acero inoxidable

- Titanio

- Columbio

- Tántalo

- Dumet

- Kovar

- Zirconio

- Plásticos

Campos de aplicación

En general cualquier sector industrial que requiera soldadura para piezas de responsabilidad. En especial automoción, aeronáutica o ferrocarril, piezas unitarias grandes, con cordones de soldadura largos. En series altas (alta productividad del proceso) y medias de piezas estampadas que requieran soldadura de alta calidad.

Ejemplos de aplicación

- Series altas y medias de piezas en chapa, tubo o redondo.

- Piezas de automoción (en chasis y piecerío vario).

- Piezas de electrodomésticos.

- Muebles metálicos, fregaderos en acero inoxidable.

- Piezas aeronáuticas en aluminio, titanio, superaleaciones base níquel

- Conjuntos tubo-brida.

- Intercambiadores de haz tubular.

- Ferrocarril (chapeado exterior del vagón, soldadura de estructuras)

- Aerogeneradores (piezas de transmisión)

- Recipientes a presión.

- Industria de alimentación (soldadura de máquinas de procesado y embalaje de alimentos, cuchillas de corte).

- Instrumental médico, quirúrgico y dental.

Ventajas del proceso

- Se obtienen altas velocidades de soldadura.

- Se reduce considerablemente la distorsión y deformación en el material.

- Eliminación de los costes de procesos post-soldadura.

- Ausencia de poros en el cordón.

- La soldadura láser es un proceso automatizado.

- Se puede obtener una alta precisión.

- Repetitibilidad de los parámetros de soldadura y condiciones del proceso. Alto grado de control.

- El haz láser permite una gran flexibilidad mediante su salida por fibra óptica.

- No hay contacto directo con la zona de soldadura. No hay desgaste de herramienta.

- En general no se utiliza material de aporte.

- La soldadura por láser puede aplicarse para unir diferentes materiales (bien a ellos mismos o materiales disimilares).

- Permite fabricar componentes soldados a partir de materiales que por otras técnicas son difíciles de soldar (o incluso en los que no es viable la soldadura).

Desventajas

- Maquinas para soldar por láser son de elevado costo.

- Tienden a consumir mucha potencia.

- No se pueden realizar cordones muy anchos.

- Difícil soldar en materiales con alta reflexión.

- Sino se controla la intensidad puede perforar el material.

- Rayos reflejados o difusos pueden ser perjudiciales para la vista.

Fuentes

- Artículo: Soldadura. Disponible en: "www.ifer.es". Consultado: 20 de enero de 2012.

- Artículo: Soldadura por laser. Disponible en: "es.scribd.com". Consultado: 20 de enero de 2012.