Casquillo de biela

| ||||

Casquillos de biela. Son piezas generalmente construidas de bronce que se incrustan en las bielas. Cuando el bulón del émbolo es flotante, en el pie de la biela se encajan a presión unos casquillos de bronce o bimetálicos (de acero recubierto de una capa de bronce delgada).

Medios casquillos

Los medios casquillos de la biela pueden ser de paredes gruesas o de paredes delgadas. Los de paredes gruesas requieren ajuste individual y por esto casi no se utilizan en los motores de automóvil. Los medios casquillos de paredes delgadas se hacen intercambiables y se emplean mucho en los motores de automóvil.

Estructura

Cuando el motor es de cuatro tiempos, el medio casquillo que se encuentra en la biela recibe principalmente la carga de las fuerzas de los gases, mientras que el otro medio casquillo, que se halla en el sombrerete de la biela sufre la carga de las fuerzas de inercia de las masas de la biela que se mueven alternativamente y que giran.

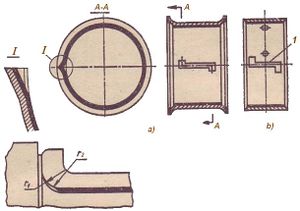

Los medios casquillos delgados que se fabrican de fleje deacero de 1 - 2 mm de espesor recubierto de una capa (de 0,2 - 0,5 mm) de aleación antifricción (fig. 1), se hacen intercambiables, lo que permite colocar casquillos de diversas sobre medidas, sin necesidad de ajuste, después de tornear y rectificar los muñones del cigüeñal a la correspondiente sobre medida.

Para que no giren ni se desplacen axialmente, los medios casquillos delgados se sujetan con unos topes hundidos (fig. 1a) que entran en las correspondientes ranuras fresadas en la biela y en el sombrerete. Los medios casquillos se hacen a veces con rebordes que evitan su desplazamiento axial.

En las superficies internas de los medios casquillos, junto a los planos de unión se hacen unos huecos 1 (fig. 1b), para lo que se elimina parte de la capa antifricción. Estos huecos garantizan las holguras necesarias entre los medios casquillos y el muñón del cigüeñal, en la zona de las superficies de unión, cuando se aprietan los tornillos de la biela. Cuanto mayor sea la rigidez de los medios casquillos, más exacta su fabricación y esmerado el montaje, tanto menor será la necesidad de hacer estos huecos. Para que el rozamiento entre los casquillos y la zona de transición del muñón de biela sea menor es preciso que el radio de redondeo del casquillo sea mayor que el de la arista hueca, es decir, r2>r1.

Los medios casquillos de paredes delgadas se caracterizan por su gran flexibilidad, gracias a la cual toman exactamente la forma del asiento al ser montados. Tanto el mecanizado del asiento como el montaje de los medios casquillos debe hacerse con gran precisión, ya que incluso pequeñas rugosidades del asiento ocasionan deformaciones del casquillo y empeoran la extracción de calor del muñón del cigüeñal.

Materiales

Los casquillos de los pies de las bielas se hacen de bronce al aluminio-hierro, de bronce al estaño-plomo y de bronce al estaño-fosforosos de diversas marcas y durezas. Estos bronces tienen buena resistencia al desgaste y a los desmoronamientos por fatiga.

En calidad de material antifricción para los casquillos de los cojinetes de los motores de carburador se utilizan los Babbitt al plomo y al estaño.

En los motores Diesel los muñones del cigüeñal experimentan cargas específicas considerables. Como aleación antifricción se utiliza en este caso el bronce al plomo (30% de plomo) con una dureza superficial HB 30. El espesor de la capa antifricción del casquillo después de mandrinado no debe ser mayor de 0,3 - 0,7 mm.

El bronce al plomo tiene los inconvenientes siguientes: poca estabilidad anticorrosiva al ser atacado por los ácidos orgánicos (de los aceites) y mala adaptabilidad. Como esta aleación es muy dura, absorbe las partículas abrasivas peor que el Babbitt. Además, cuando los medios casquillos se hacen de bronce al plomo hay que emplear aceites de depuración más fina.

Para disminuir su corrosión, los medios casquillos de bronce al plomo se recubren por electrólisis de una capa delgada (0,025 - 0,040 mm) de Babbitt rico en plomo, sobre el cual, y por el mismo procedimiento, se deposita otra capa de indio de 0,002 - 0,003 mm de espesor.

Con objeto de elevar la seguridad de los medios casquillos de bronce al plomo se aumenta la rigidez del cigüeñal, de sus apoyos en el cárter y de las cabezas de las bielas y se establecen unas tolerancias más severas para la fabricación de estas piezas.

Dimensiones estructurales

El espesor de las paredes de los medios casquillos varía entre los límites de (0.03-0.05) dm.b mm (donde dm.b es el diámetro del muñón de la biela del cigüeñal). El espesor de capa de recubrimiento oscila entre 0.2-0.5 mm.

Los juegos diametrales en los cojinetes de las bielas constituyen (0.005 - 0.001) dm.b mm. El juego mínimo en el cojinete se limita por su capacidad para dejar paso al aceite y es de 0.0005 mm.

El posible desplazamiento de la cabeza de la biela a lo largo del muñón del cigüeñal no debe ser mayor de 0.10 - 0.15 mm.

Fuente

M.S. Jóvaj y G.S. Máslov. Motores de automóvil. Traducido por Ing. Antonio Molina García; editado por Editorial Pueblo y Educación, 1985. 494 – 496 p.