Cosechadoras de caña

| Cosechadora de caña | |

| |

| Tipo: |

KTP2M

|

| Creador: |

Cuba |

Cosechadora de caña. Al triunfo de la Revolución en el año 1959, en Cuba no existía ningún grado de mecanización en el corte y alza de la caña. Fue en 1961 cuando se comenzó a probar las primeras máquinas cosechadoras.A partir de 1963 se inició la colaboración entre nuestro país y la extinta Unión Soviética en relación con las máquinas cosechadoras para la caña de azúcar.

Sumario

Breve Reseña Histórica

Con la organización de las sociedades y las mejoras introducidas por el hombre en la agricultura, se fueron ampliando tanto el número de especies como las áreas cultivadas y se origina el proceso de selección y adaptación de variedades con mejores perspectivas de rendimiento y resistencia a plagas y enfermedades, que se ajustaran a la cultura y condiciones de ciertas localidades, que luego condujo al avance constante en técnicas de producción y elaboración de herramientas y productos.

Con el avance de las ciencias y en especial, el auge de la química, se comienza a intervenir en la agricultura de forma contundente, y con la introducción de los abonos químicos en la agricultura, se dió un giro contundente al comercio de los productos, relegando a un segundo plano los abonos naturales.

Posteriormente, aparece el tractor como nuevo actor en la producción agrícola mundial, el cual desde su incursión hasta nuestros días, ha impulsado la mecanización de las diversas labores culturales del agro, y como consecuencia, al aumentar el rendimiento y la eficiencia de éstas, el rumbo se dirigió a la agricultura intensiva y esta última hacia los monocultivos.

Se inician entonces los grandes avances tecnológicos seguidos de investigaciones científicas rigurosas y profundas, que si bien es cierto tuvieron un impacto positivo en el aumento de la producción agrícola a nivel mundial en la lucha contra el hambre, no menos cierto es que han deteriorado considerablemente el ambiente, obligando a la humanidad entera, a la búsqueda e implantación de acciones ecológicas tendientes a revertir el daño ambiental. Se mejoró la eficiencia en la producción, reduciendo costos, aumentando rendimientos, y en especial apoyados en la floreciente industria metal-mecánica y agroquímica.

Posteriormente aparecen los estudios y carreras científicas orientadas hacia el mercadeo y administración eficiente de la agricultura, que inducen al sistema productivo agropecuario mundial a ser competitivo y sacar el máximo provecho de las empresas agrícolas, desarrollando al máximo ritmo posible a la industria productora de maquinaria y equipos agrícolas y la tecnificación de paquetes productivos de los diferentes rubros, generando la necesidad de desarrollar nuevas variedades de alta producción.

Origen y evolución

Las primeras cosechadoras surgen con para mecanizar la recolección de granos, la cual se realizaba de forma manual con utensilios rudimentarios. Las labores de cosecha manual consistían en el corte del cultivo con ayuda herramientas afilada, el amontonamiento del cultivo en pequeños bloques, y posteriormente el transporte en carretones hasta el sitio de la trilla, para separar el grano de la paja, con ayuda de los tradicionales molinos de piedra tirados por tracción de sangre.

Estas operaciones a través del tiempo se fueron mecanizando y las primeras máquinas aparecieron en 1834 y se llamaron guadañadoras. Posteriormente surgen las primeras segadoras-agavilladoras, que cortaban el cultivo y lo amontonaban en el suelo. Luego, surgieron las aventadoras, las segadoras-atadoras y las trilladoras.

A partir del año 1890 aparecen las primeras cosechadoras que realizaban por sí mismas las operaciones de siega, trilla, separación y limpieza del grano por sí solas. Inicialmente eran máquinas accionadas con motores de vapor o arrastradas por animales de tiro, hasta que en el año 1938 aparece en los Estados Unidos la primera cosechadora integral autopropulsada con motores de gasolina.

Actualmente existe una gran variedad de marcas y modelos de cosechadoras de diferentes cultivos, que se ofertan en el mercado, generalmente conformadas por elementos muy similares y varían poco entre las diferentes marcas. En los últimos años se ha experimentado una importante evolución en el mundo de las cosechadoras, adecuándolas por aproximaciones sucesivas a las condiciones y características de la mayoría de las explotaciones de una gran variedad de cultivos.

Cosechadoras de caña existentes en Cuba

Cuando triunfa la Revolución en el año 1959, en nuestro país no existía ningún grado de mecanización en el corte y alza de la caña. Fue en 1961 cuando se comenzó a probar las primeras máquinas cosechadoras.

A partir de 1963 se inició la colaboración entre nuestro país y la extinta Unión Soviética en relación con las máquinas cosechadoras para la caña de azúcar. A continuación mencionaremos algunas de estas máquinas:

- Alzadora Soviética PG-0.5ST de 0.5 t de capacidad y 80 t (7000 @) de productividad que aumenta el rendimiento del machetero en un 40%.

- Combinada autopropulsada KCT-1 que cumple por completo el proceso tecnológico.

- Combinada de arrastre KCT-1 que corta la caña, la limpia y la deposita en la carreta de transporte con una productividad de 5000 @/jorn de 8h.

- Combinada autopropulsada KTC-1A

- Combinada KTS-1

Todas las combinadas mencionadas, con excepción de la primera, fueron diseñadas para cañas erectas y para trabajar en campos de bajos rendimientos, puesto que la nariz delantera está adaptada con mecanismos activos para cumplir estos fines. Esta es la causa fundamental de su baja eficiencia en la mayoría de nuestros campos donde las cañas están encamadas.

Además tenemos las combinadas diseñadas en Cuba para el proceso mecanizado en las cuales tenemos:

- Combinada Cubano-Checa MCCL-1. Fue la primera combinada fabricada en Cuba (1964)

- Combinada de caña enredada (CCE-1 de semiestera y CCE-2 de ruedas). Fueron las primeras máquinas alimentadas por mecanismos pasivos sin agarre que se fabricaron en Cuba (1968) y que posteriormente recibieron el nombre de Libertadoras

- Combinada de caña autopropulsada y trochadora (CCAT-910). A partir del año 1970 se comenzó a desarrollar esta cosechadora para convertirse en la combinada KTP-1.

- Combinada Massey – Fergusson modelo MF201CANE COMMANDER (Australia).

Para la mecanización de la cosecha de la caña, el país dispone de un parque cercano a 4200 cosechadoras, mayormente KTP-1 y KTP-2 de fabricación nacional, existen además un parque poco representativo de máquinas importadas TOFT 6000 y CLAAS-2000. Esto hace que Cuba sea uno de los países que más alto nivel tiene en la mecanización de la cosecha cañera.

Posee su propia fábrica de cosechadoras, que antes del período especial fabricaba más de 600 máquinas anuales y reinició su producción el pasado año con un plan de 250 KTP-2 M (sensiblemente más productiva que su predecesora, de la cual se aprovecha alrededor del 70 por ciento de estructuras y otros elementos, garantizando cinco años de vida útil), cifra que continúa siendo la mayor entre los productores de estas máquinas en el mundo.

También se puede revelar que la KTP-3000 por su diseño es capaz de acopiar diariamente 287 t (25000 @ de la gramínea) y que un modelo más adelantado de la KTP, la 4000, se encuentra en fase de proyecto en la fábrica holguinera ‘‘Revolución de Octubre‘‘.

Se puede mencionar además que la combinada cañera KTP-3000 Super, sucesora de la cosechadora KTP, es exportada actualmente a naciones de Centroamérica, Sudamérica y el Caribe por su calidad y alta productividad. De acuerdo con los fabricantes cubanos, esta máquina es totalmente hidraulizada, cuenta con cortacogollo (parte más alta de la caña), climatización en la cabina del operador, regulador de la altura del corte y bajos índices de gasto de combustible, que junto con su elevada productividad la hacen muy competitiva en el mercado [9; 12].

Las mejoras que constantemente se le introducen a estas cosechadoras persiguen principalmente el objetivo de conseguir buenos resultados de corte en plantaciones de elevado rendimiento, algo de lo que adolecieron los modelos iniciales, y además incrementar la efectividad en la eliminación de hojas y el cogollo, lo cual favorece el aprovechamiento industrial de la materia prima.

Datos técnicos de la cosechadora Denominaciones Posición de trabajo Posición de transporte U.M Largo 9350 14300 mm Ancho 6900 2660 mm Altura 5380 4850 mm Batalla 3000 mm Despeje 350 mm Peso 11200 kg Ejecución Discos con cuchillas Cantidad 2 Cuchillas por cada disco 6 Ajuste de la altura de corte Hidráulico Diámetro del disco con cuchillas 1125 mm Revoluciones 648 rpm TROZADOR Ejecución Tambores Número de tambores 2 Número de cuchillas por tambores 2 filas de 2 cuchillas Longitud de trabajo del trozador 970 mm Diámetro de los tambores trozadores: Superior 175.7 mm Inferior 153.2 mm Revoluciones 494 rpm 1er TRANSPORTADOR Número de cadenas 2 de rodillos Número de paletas transportadoras 9 Altura de las paletas transportadoras 78 mm

TRANSPORTADOR DE DESCARGA

Número de cadenas 2

Número de paletas transportadoras 20

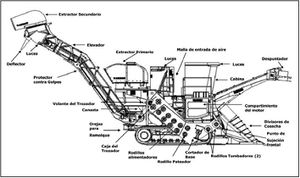

La cosechadora KTP-1 consta de las partes principales siguientes:

1.Sección receptora

2.Sistema de limpieza

3.Transportador de descarga

4.Bastidor

5.Plataforma o cabina de conducción y motor.

SECCIÓN RECEPTORA: es la encargada de efectuar el corte y la transportación de los tallos de la caña, además separa el surco que se cosecha de los adyacentes y recolecta la caña sembrada en los surcos y la transporta al desmenuzador.

Funciones de la sección receptora

- Delimita el surco de trabajo de la máquina.

- Recoge la caña y la entrelaza entre los surcos.

- Guía la caña hacia el aparato de corte inferior.

- Corta los tallos en su parte inferior.

- Transporta ordenadamente los tallos cortados hacia el picador.

- Efectúa una primera limpieza de tierra e impurezas a través de los tambores transportadores.

- Troza la masa cosechada.

Regulación de la sección receptora

- La regulación de la presión del segundo tambor superior se efectúa con auxilio del mecanismo, cuidando que ambos muelles tapón tengan la misma tensión.

- La posición del primer tambor superior se regula con auxilio de las tuercas. Al girar la tuerca, se elevan o desciendan, los topes deben salir a la misma altura. Después del reglaje la tuerca de regulación debe asegurarse con la contratuerca.

- La altura de corte se regula con la ayuda de las barras roscadas. Cuando se da vuelta la tuerca de acoplamiento descienden o se elevan las ruedas copiadoras y con ello se logra una posición determinada de los rotores respecto a la tierra.

- El amortiguado del mecanismo de regulación debe estar regulado de manera que la posición sobre cada rueda no supere los 100-105 kgf. La regulación se efectúa con ayuda de las tuercas del tornillo.

- Al establecer el aparato de corte en posición neutral el juego entre las placas debe ser no menor de 120 mm.

- El juego entre la pared de la cámara y la superficie del rotor son de 3-5 mm respectivamente y se logra corriendo la hoja reguladora por las ranuras. Después de la regulación, asegurar sólidamente la hoja.

Regulaciones y ajustes de la combinada

- Para asegurar el corte recto y de igual altura de los tallos los rotores del cortador inferior se deben regular de manera que el derecho esté encima del izquierdo. La holgura óptima entre los segmentos de cuchillas, entre uno u otro rotor, debe ser de 1 a 2 mm, lo que se logra colocando suplementos al rotor izquierdo para descenderlo.

- El solapamiento de los segmentos se asegura durante el ensamblaje, y no debe ser menor de 10 a 16 mm.

- Las ruedas delanteras que participan en la transmisión en una misma cadena deben estar perfectamente alineadas.

- La rueda delantera que lleva el embrague de alivio debe girar libremente en un sentido, con la cadena desmontada.

- La fuerza de tensado del resorte del embrague de seguridad se regula de manera que los rotores del cortador se detengan de 8 a 10 s después de detenida la máquina.

- La presión del segundo cilindro alimentador superior se regula por medio de un dispositivo especial colocando pesos hasta 100 kg. Tanto en el segundo como en el primero, que son flotantes, la fijación de sus apoyos debe evitar la oblicuidad de los cilindros.

- La holgura entre la pared de la cámara y la superficie del rotor se alcanza al mover la chapa regulable en las ranuras. En el centro del disco, esta holgura debe ser aproximadamente de 5 mm; en la periferia de 15 mm. Después de efectuada la regulación, se debe apretar correctamente la chapa.

- El amortiguador del conjunto de corte (de elevación) se debe regular de manera que la fuerza de apoyo sobre cada rueda copiadora no sea mayor de 100 a 125 kg. Esta regulación se efectúa mediante tuercas.

- La holgura entre las cuchillas de los cilindros debe oscilar entre 0.8 a 1.2 mm. Estas cuchillas no pueden montarse sin holgura pues el solapamiento de las mismas ocasionarían roturas. Este ajuste se logra al desplazar o rotar sus ejes en los piñones de accionamiento que se unen mediante unas tuercas de fijación. Cuando el afilamiento aumenta esta holgura se pueden colocar calzos o suplementos debajo de las cuchillas. Esta holgura requiere ser revisada diariamente.

- Las válvulas de salida del aire en las toberas de los ventiladores se regulan según la necesidad de limpieza. Mediante el cierre de las mismas se aumenta la fuerza de salida del aire para mejorar la limpieza.

- La velocidad de trabajo se regula por medio de la combinación de los grados de marcha en la caja de cambios de velocidades y el variador de revoluciones a la transmisión principal. Esto se hace de acuerdo a la plantación que se cosecha.

- Altura de corte: después de situada la cosechadora, de forma que su línea axial coincida con el surco a cosechar, se gradúa la altura de corte bajando la nariz o parte delantera de la máquina (no mayor de 6 cm)

- Tensado de cadenas y correas.

- Ángulo de inclinación de los discos de corte inferior hacia delante (15)

- Ajuste de todas las conexiones hidráulicas.

- Distancia entre los divisores (1960 mm)

- Ajuste de los tambores picadores.

- Rotación de los tambores.

- Velocidad lineal de los transportadores:

1er transportador: 1.38 m/s 2do transportador: 1.05 m/s

- Rotación de los extractores.

- Holgura entre los discos de corte inferior.

Fuentes

- Álvarez Acuña, A. Reparación de la maquinaria agrícola. Santiago de Cuba, 1981.

- Álvarez Rodríguez, E. Determinación de los principales indicadores de fiabilidad de la cosechadora de caña KTP-1. La Habana, 57 pp, 1998.

- Barrios Alonso, J. Determinación de las pérdidas de cosecha. Cuba Azúcar 30 (3): 18-20, julio-septiembre 2001.

- Coro, A. Radio Havana Cuba's Science, Technology and Environment Program:

BREAKTHROUGH. June 25, 2000.

- Cosechadora de caña de azúcar KTP-1. Breves instrucciones sobre la estructura y explotación. Moscú.