Fresadora

| ||||

La fresadora es una máquina herramienta utilizada para realizar cortes por arranque de viruta mediante el movimiento de una herramienta rotativa de varios filos de corte denominada fresa.

Es una máquina que desbasta, corta o inclusive perfora diferentes materiales sólidos, generalmente metal. Esto se realiza a través del arranque de viruta mediante la rotación a gran velocidad de la fresa y del movimiento de los ejes, ya sea del elemento o del mecanismo.

Sumario

Máquinas herramienta

Las máquinas herramienta tienen la misión fundamental de dar forma a las piezas por arranque de material.

El arranque de material se realiza gracias a una fuerte presión de la herramienta sobre la superficie de la pieza, estando la pieza, la herramienta o ambas animadas de movimiento.

Clasificación

Según sea la naturaleza del movimiento de corte, las máquinas herramienta se clasifican en:

- Máquinas herramienta de movimiento rectilíneo:

- Cepillo

- Mortajadora

- Brochadora

- Máquinas herramienta de movimiento circular:

- mediante el movimiento circular de la pieza:

- mediante el movimiento circular de la herramienta:

- taladradora

- mandrinadora

- fresadora

La fresadora

Es una máquina herramienta donde el movimiento de corte, que es circular que corresponde a la herramienta (fresa).

La pieza posee el movimiento de avance y se puede desplazar en varios sentidos, siguiendo diversas trayectorias, lo que le permite obtener piezas de las más variadas formas geométricas, como:

- Piezas poliprismáticas

- Piezas ranuradas y taladradas

- Engranajes

- Levas helicoidales y espiroidales

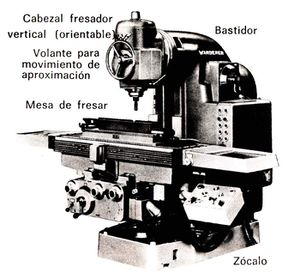

Ejes de movimiento en la fresadora

- Eje Z de movimiento: En este eje, que es el que posee la potencia de corte, va montada la herramienta cortante y puede adoptar distintas posiciones según las posibilidades del cabezal.

- Eje X de movimiento: Este eje es horizontal y paralelo a la superficie de sujección de la pieza.

- Eje Y de movimiento: Este eje forma con los ejes Z y X un triedro de sentido directo.

Características técnicas de la fresadora

Características generales:

Clase de fresadora:

- vertical

- horizontal

- universal

Naturaleza del cabezal: birrotativo.

Columna: de guías rectangulares.

Características de capacidad:

- Superficie útil de la mesa.

- Curso longitudinal de la mesa.

- Curso transversal del carro.

- Curso vertical de la ménsula.

- Conicidad normalizada del eje porta-fresas.

Características de trabajo:

- Potencia de los motores.

- Gama de velocidades de giro del eje principal.

- Gama de velocidades de avance: longitudinal, transversal y vertical.

Historia

El estadounidense Eli Whitney en 1818 creó la primera máquina de fresar, Esta máquina se conserva actualmente en el Mechanical Engineering Museum de Yale. También en la década del 1830, la empresa Gay Silver construyó una fresadora que incorporó un mecanismo de regulación vertical, además de un soporte para el husillo portaherramientas.

A mediados de 1848 el ingeniero americano Frederick. W. Howe construyó para la empresa Robbins Lawrence la primera máquina fresadora universal, que incorporaba un mecanismo para el copiado de perfiles. En ese mismo año sale al mercado la fresadora Lincoln, que incorporó un carnero cilíndrico regulable en sentido vertical. A mediados del siglo XIX se inició la construcción de fresadoras verticales. En el Museo Conservatoire National des Arts et Métiers de París, se conserva una máquina fresadora vertical construida en 1857.

La primera máquina fresadora universal que se equipó con plato divisor y que permitía la fabricación de de piñones con engranajes rectos y helicoidales fue construida por Brown Sharpe en 1853 y fue presentada en la Exposición Universal de París de 1867.

Principio de funcionamiento

El fresado es un proceso realizado con una herramienta llamada "fresa" en forma de cuchillas.

En este proceso las cuchillas giran para retirar el material de la pieza de trabajo sujeta en la mesa horizontal cuando acercamos la fresa hacia ella.

Hay multitud de fresas diferentes según la forma del corte que queramos dar a la pieza de trabajo.

El mecanizado de fresado es uno de los procesos de fabricación más comunes que se utilizan en los talleres e industrias de maquinaria para fabricar productos y piezas de alta precisión en diferentes formas y tamaños.

Cubre una amplia variedad de diferentes operaciones y máquinas, en escalas desde piezas individuales pequeñas hasta operaciones de fresado en serie de grandes dimensiones y trabajo pesado.

Dependiendo del tipo de metal que una fresadora necesite cortar se la puede adaptar su velocidad de corte.

Generalmente, los materiales más blandos se cortan a velocidades más altas y los materiales duros se cortan típicamente a un ritmo más lento.

Tipos de fresadoras

Fresadora simple: Es la más elemental. Tiene un eje porta fresa horizontal. La mesa tiene un desplazamiento vertical accionada por un tornillo y sobre ésta se desplaza el carro paralelamente al eje porta fresa. Es de sencilla construcción y manejo simple. Se usa más ventajosamente que las fresadoras universales, para trabajos pesados, ya que el carro ofrece mayor longitud de guías, lo que da mayor estabilidad y evita el rápido desgaste de éstas. El avance del carro es automático, no así el movimiento de la mesa que se hace a mano. Las distintas velocidades necesarias se obtienen mediante una caja de velocidades en el cabezal cuando en las antiguas se obtenía mediante un cono con poleas.

Fresadoras universales: Son similares a las fresadoras planas, diferenciándose de éstas en que el carro es giratorio alrededor de un eje vertical. Este tipo de fresadoras no es adecuado para trabajos pesados, porque las guías de la corredera son cortas, a fin de que el carro al girar no tropiece con el cuerpo. De esta manera, además de la poca estabilidad del carro daría lugar a un rápido desgaste en forma convexa, de las guías. También poseen caja de velocidades y son accionadas por un motor individual.

Fresadoras planas: Al igual que los anteriores tiene el eje porta-fresa en forma horizontal. La mesa consiste en una verdadera bancada sobre la que se desliza el carro que es de gran longitud y similar a los de las máquinas de cepillar. La bancada en este caso es fija, y es el cabezal completo el que tiene desplazamiento vertical. El eje porta-fresa tiene un soporte exterior cuya altura se gradúa junto al cabezal. El carro tiene dos movimientos: transversal y longitudinal, los cuales se efectúan automáticamente.

Fresadoras verticales: Este tipo de fresadoras, tiene el cabezal muy semejante a las máquinas de taladrar. La mesa tiene movimiento vertical, sobre la cual se desliza el carro que tiene desplazamiento transversal y longitudinal. En algunas máquinas de este tipo, el carro es giratorio, igual que en las fresadoras universales. EL eje porta-fresa también puede desplazarse verticalmente. Este tipo de máquina es muy empleado para acanalado y rasurado, por la disposición del eje. En los demás mecanismos difiere muy poco de los demás tipos de fresadoras.

Fresadoras horizontales: La fresadora en la que el eje del husillo es perpendicular a la mesa de trabajo se denomina fresadora vertical. En la fresadora horizontal, el eje de rotación del husillo está horizontal a la mesa. Una fresadora horizontal universal difiere del tipo horizontal simple porque tiene una mesa de trabajo giratoria, que permite que la mesa se mueva 45 grados desde la posición horizontal estándar. Este movimiento de la pieza de trabajo permite operaciones de fresado angular o helicoidal más sencillas.

Fresadoras especiales: Fresadoras a desarrollo. Se usan principalmente para la contracción de engranajes cilíndricos y helicoidales, coronas y sus correspondientes tornillos sinfín, platos para transmisión a cadena, etc.

Fresadoras CNC: Las CNC (fresadoras por control numérico) son aquellas en las que el proceso de mecanizado de las piezas por la máquina se hace mediante la interpretación de un código alfanumérico o programa. El control numérico se puede definir como una forma de automatización programable en la que el proceso se controla mediante números, letras y símbolos. En el caso de las máquinas herramienta, como por ejemplo la fresadora, esta automatización programable se utiliza para llevar a cabo el funcionamiento de la máquina.

Fresadoras copiadoras: En el caso de reproducir figuras o grabados, se usan las fresadoras grabadoras o copiadoras. Algunas de estas fresadoras se utilizan para grabar planos, pues tienen movimiento únicamente en sentido horizontal. Existen otro tipo de maquina de gran emplazamiento que se utiliza para copiar piezas en tres dimensiones. Tiene una gran aplicación en la construcción de matrices, estampas y coquillas para fundir metales.

La fresa

En principio la fresa no es más que una reunión de herramientas (de corte, filos), dispuestas en cuerpo cilíndrico. Cada una de éstas herramientas en el cuerpo se llaman dientes. Este cuerpo trabaja montado en el husillo, que hace girar la fresa en torno a su eje de simetría, lo cual hace que la superficie a trabajar esté siempre en un continuo ataque de los dientes de la fresa. La velocidad de trabajo de las herramientas está limitada por su grado de calentamiento. Pero en el caso de la fresadora los dientes están en contacto con la pieza por un tiempo pequeño y el resto del tiempo “está en el aire”. Por lo que, podemos ver que la fresa puede trabajar a alta revoluciones sin que su calentamiento sea excesivo para no poder obtener un buen acabado y a su vez no dañar la herramienta.

Partes de una fresa de corte

Las fresas de corte constan de distintas partes, entre las que básicamente cabe mencionar:[1]

- El vástago: conocido también como mango, consiste en una pieza cilíndrica que se inserta en la máquina fresadora.

- La cuchilla: es una pieza torneada o incluso lisa con filos afilados que rotan en torno a un eje y que rebajan la madera o el material de que se trate, efectuando la forma de la pieza de trabajo.

- El rodamiento: se trata de un diminuto rodillo ubicado en la parte inferior de la fresa que se utiliza para ajustarlo a una guía de corte o plantilla de forma.

Fresas circulares: Estas fresas tienen forma de disco con un agujero central que se acopla al eje portafresas, el cual permite el movimiento circular, suelen ser de acero rápido y la forma de los dientes les permite que sean capaces de cortar de forma frontal y lateral al mismo tiempo. Su poder de corte es mayor que el de las cilíndricas, porque tienen muchos más dientes y es más fuerte su sujección en el eje portafresas. Cuando el filo está deteriorado pueden ser afiladas en máquinas especiales de afilar fresas.

Fresas cilíndricas: Su mango es cilíndrico y se cogen a la máquina mediante pinzas. Su forma de trabajo es parecido a la broca, pero con un poder de corte mayor y que no hacen agujeros sino que mecanizan ranuras, chaveteros, avellanados, entre otros tipos de cortes. Las más empleadas de este tipo de brocas tienen 2 ó 4 labios. Una variante de estas fresas son las que tienen forma de T y son empleadas para el mecanizado de ranuras y chaveteros.

Fresas madre: Para la fabricación en serie de engranajes se utilizan unas máquinas especiales donde se pueden tallar con exactitud y rapidez todo tipo de engranajes que se utilizan en la industria. Para el tallado de engranajes cónicos helicoidales las fresas y las máquinas son de una gran dificultad constructiva y por eso solo hay dos o tres fabricantes mundiales de este tipo de máquinas.

Fresas de plato: Las fresas de plato son las fresas más populares en las fresadoras porque se emplean en las tareas de cubicaje de las piezas cúbicas, es decir la mecanización y planeado de las caras que componen las piezas cúbicas. Estas piezas a veces son de grandes dimensiones y tienen grandes superficies que tienen que ser planeadas. Para mecanizar estas piezas de gran tamaño se utilizan fresadoras con cabezal vertical, a las cuales se les acopla una fresa de plato tan grande como sea posible para mecanizar la pieza deseada de una sola pasada. Estas fresas de plato son de plaquetas de metal duro (widia) porque permiten su reposición de una forma rápida y porque pueden trabajar a velocidades de corte elevadas.

Parámetros de corte

- Alimentación de corte: la distancia que la herramienta de corte o la pieza de trabajo avanza durante una revolución del husillo y la herramienta, medida en pulgadas por revolución (IPR). En algunas operaciones, la herramienta se introduce en la pieza de trabajo y en otras la herramienta se alimenta en la herramienta. Para una herramienta multipunto, la alimentación de corte también es igual a la alimentación por diente, medida en pulgadas por diente (IPT), multiplicada por el número de dientes en la herramienta de corte.

- Velocidad de corte: la velocidad de la superficie de la pieza de trabajo en relación con el borde de la herramienta de corte durante un corte, medida en pies de superficie por minuto (SFM).

- Velocidad del husillo: la velocidad de rotación del husillo y la herramienta en revoluciones por minuto (RPM). La velocidad del husillo es igual a la velocidad de corte dividida por la circunferencia de la herramienta.

- Velocidad de avance: la velocidad del movimiento de la herramienta de corte en relación con la pieza de trabajo a medida que la herramienta realiza un corte. La velocidad de avance se mide en pulgadas por minuto (IPM) y es el producto del avance de corte (IPR) y la velocidad del husillo (RPM).

- Profundidad de corte axial: la profundidad de la herramienta a lo largo de su eje en la pieza de trabajo al realizar un corte. Una gran profundidad de corte axial requerirá una baja velocidad de avance, o de lo contrario dará como resultado una alta carga en la herramienta y reducirá la vida útil de la herramienta. Por lo tanto, una característica se suele mecanizar en varias pasadas a medida que la herramienta se desplaza a la profundidad de corte axial especificada para cada pasada.

- Profundidad de corte radial: la profundidad de la herramienta a lo largo de su radio en la pieza de trabajo al realizar un corte. Si la profundidad de corte radial es menor que el radio de la herramienta, la herramienta solo está parcialmente enganchada y está realizando un corte periférico. Si la profundidad de corte radial es igual al diámetro de la herramienta, la herramienta de corte está completamente enganchada y está haciendo un corte de ranura. Una gran profundidad de corte radial requerirá una baja velocidad de avance, o de lo contrario resultará en una carga alta en la herramienta y reducirá la vida útil de la herramienta. Por lo tanto, una característica a menudo se mecaniza en varios pasos a medida que la herramienta se desplaza sobre la distancia del paso, y realiza otro corte en la profundidad de corte radial.

Elmecanizado de fresadoes uno de los procesos de fabricación más comunes que se utilizan en los talleres e industrias de maquinaria para fabricar productos y piezas de alta precisión en diferentes formas y tamaños. Cubre una amplia variedad de diferentes operaciones y máquinas, en escalas desde piezas individuales pequeñas hasta operaciones de fresado en serie de grandes dimensiones y trabajo pesado. Las fresadoras han existido durante mucho tiempo, y siempre han sido capaces de hacer cortes muy precisos, pero con el inicio del control numérico de los ordenadores, se volvieron aún más versátiles y mejores.

Hoy en día, las fresadoras se utilizan en una gran variedad de industrias y para una amplia gama de propósitos.

La mayoria, por no decir todas las fresadoras están todas automatizadas y pueden colocarse en orientación vertical u horizontal para tallar materiales basados en un diseño creado anteriormente por un programa de CAD (diseño asistido por computadora).

Operaciones de fresado con la fresadora

- Fresado frontal: Esta operación hace superficies planas en la cara de la pieza de trabajo. Esta operación de mecanizado se realiza en las superficies que son perpendiculares al eje de la cuchilla. La operación se realiza con la fresa frontal montada en el eje de la máquina.

- Fresado lateral: Es el proceso de mecanizado el que produce una superficie vertical plana en los lados de una pieza de trabajo. Esta operación se realiza utilizando una fresa de corte lateral.

- Fresado plano: Es un proceso de fresado de superficies planas manteniendo el eje del cortador paralelo a la superficie que se está fresando. También se llama fresado de superficie o fresado de losa. Una fresadora plana se usa para el fresado simple.

- Fresado Straddle: Es un proceso en el que se utilizan dos fresas laterales para mecanizar dos lados opuestos de una pieza de trabajo simultáneamente. La operación de fresado a horquilla se muestra en la figura que se proporciona a continuación.

- Fresado angular: Es un proceso de fresado de superficies planas que no son Paralelas ni perpendiculares al eje de la fresa. También se llama fresado de ángulo. Se utiliza una fresa de ángulo único para realizar esta operación.

- Fresado de pandillas: Es el proceso de mecanizado en el que dos o más fresas se utilizan juntas para realizar diferentes operaciones de fresado simultáneamente. En el fresado de pandillas, los cortadores están montados en el árbol.

- Molienda de la forma: Es el proceso de mecanizado de un contorno especial (contorno) compuesto por curvas, líneas rectas, o completamente de curvas, en un solo corte. Para realizar esta operación, se utilizan fresas formadas al contorno que se va a cortar. Esta operación se lleva a cabo utilizando fresas de redondeo convexas, cóncavas y de esquina.

- Molienda de perfiles: Esta operación de fresado se usa para cortar un perfil en la pieza de trabajo.

- Fin de fresado: Es el proceso de producir superficies planas que pueden ser horizontales, verticales y en cualquier ángulo teniendo como referencia la mesa de trabajo. Las fresas de extremo se usan para realizar esta operación.

- Sierra de fresado: Es un proceso de mecanizado que se utiliza para producir ranuras estrechas o ranuras en la pieza de trabajo. También se usa para dividir la pieza de trabajo en dos partes iguales o desiguales.

Conocimientos fundamentales del fresador

- Conocimientos básicos sobre las propiedades de los materiales e insumos a utilizar.

- Conocimientos sobre el proceso de fresado.

- Conocimientos básicos de electricidad.

- Conocimientos generales sobre seguridad e higiene industrial.

- Conocimientos generales sobre calidad y producción.

- Conocimientos de dibujo técnico y lectura de planos.

- Conocimientos de nomenclatura y simbología normalizada.

- Conocimientos sobre unidades de medidas.

Fuentes

- «Historia de las máquinas herramientas», artículo publicado en el sitio web Museo de la Máquina Herramienta (País Vasco).

- «Máquinas fresadoras»,artículo publicado en el sitio web Arqhys.

- «¿Cómo convertirse en fresador?», artículo publicado en el sitio web Vitae Formación (España).

- Manual del fresador.

- Teoría y práctica del fresado.