Impresión

| ||||||

Impresión. Proceso mediante el cual se reproduce una imagen sobre una superficie, como el papel. Aunque el fotocopiado no se consideró en un principio un proceso de impresión, actualmente el límite entre ambos se ha vuelto difícil de definir. A menudo se realiza como un proceso industrial a gran escala, y es una parte esencial de la edición de libros. Existen cinco procesos generales de impresión que son: por relieve, planográfico, bajorrelieve, impresión por pantalla y el electrostático.

Sumario

Procesos de impresión

Existen cinco procesos generales de impresión que son: por relieve, planográfico, bajorrelieve, impresión por pantalla y el electrostático.

Impresión por relieve

La impresión por relieve (matrices en relieve), es un proceso en el cual el elemento de impresión consta de una superficie saliente de tipo, líneas y puntos a los que puede aplicarse tinta y oprimir contra una superficie de papel. Las áreas no impresas se hallan en un desnivel, en relación con las áreas que sí se imprimen.

Impresión planográfica

La impresión planográfica (matrices planas), es un proceso en el cual las áreas de impresión de la placa se hallan en la misma superficie que las áreas que no se imprimen, y la impresión se lleva a cabo mediante el principio de que la grasa y el agua no se mezclan.

La litografía comercial es un proceso planográfico que se vale de delgadas láminas metálicas, hechas en forma fotomecánica, las cuales se montan en una prensa que imprime indirectamente, mediante un proceso conocido, por lo general, como offset, calco o impresión indirecta. La imagen entintada de la lámina se transfiere primero a un cilindro de repetición (offset) recubierto con hule (caucho o goma) y éste, a su vez, imprime la imagen sobre el papel; de ahí el nombre del proceso. La impresión por relieve y bajorrelieve también puede realizarse siguiendo el principio del offset.

Impresión por bajorrelieve

La impresión por bajorrelieve (matrices en hueco), también conocida como impresión por grabado, se logra al cortar o tallar y dibujar diversos tamaños de pequeñísimas celdas (o pozos) por debajo de la superficie de una placa o cilindro, para que en ellas entre la tinta. Después de llenar las celdas con tinta, la superficie de la placa se limpia con sumo cuidado de todo exceso de tinta, valiéndose para ello de una espátula o cuchilla especial. Por tanto, la profundidad y el tamaño de cada celda determinan la cantidad de tinta que puede transferirse a la superficie impresa.

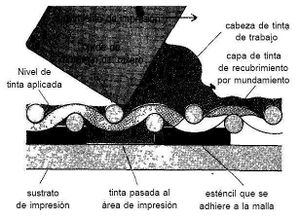

La impresión por malla, también llamada serigrafía o estarcido, es un proceso en el cual la tinta se cepilla o se pasa a través de una imagen de una plantilla o esténcil sobre una malla muy fina y la superficie de papel, metal o vidrio en donde se vaya a imprimir. La pantalla sostiene el área de la imagen y en ella puede haber material tanto pictórico como tipográfico.

Impresión por malla

La impresión por malla, también llamada serigrafía o estarcido, es un proceso en el cual la tinta se cepilla o se pasa a través de una imagen de una plantilla o esténcil sobre una malla muy fina y la superficie de papel, metal o vidrio en donde se vaya a imprimir. La pantalla sostiene el área de la imagen y en ella puede haber material tanto pictórico como tipográfico.

Los procesos electrostáticos se consideraron alguna vez como procesos de copiado más que de impresión. Sin embargo, el equipo de copiado es cada vez más rápido y se encuentra en desarrollo el llamado equipo de impresión para una gran parte de tiradas pequeñas, requeridas en oficinas y en muchas operaciones realizadas en planta. La xerografía se ha combinado con la formación electrónica de imágenes para producir sistemas de impresión electrónica.

Impresión con tipos

El proceso de impresión por relieve es el más viejo de los principales procesos de impresión. Su característica distintiva es que las áreas de imagen del portador de imágenes sobresalen en relieve del cuerpo del portador mismo.

Conforme a esta definición, el proceso de impresión por relieve puede subdividirse en dos métodos, cada uno se caracteriza por la naturaleza del portador de imagen. Uno de estos métodos se identifica tradicionalmente como impresión con tipos, cuyo portador de imagen es rígido.

El segundo método de impresión por relieve se identificó en un principio como impresión con placa de hule y su portador de imagen es blando, flexible y elástico; sin embargo, la aplicación de este método se ha extendido tanto, a pesar de su alto grado de especialización, que ha logrado su reconocimiento como proceso de impresión independiente, y se le identifica como proceso flexográfico. No obstante, la división entre la impresión con tipos y la flexográfica se ha vuelto cada vez más difícil de definir, a causa de la invención de los portadores de imagen flexibles y elásticos.

Se han perfeccionado placas de impresión por relieve basadas en materiales fotopoliméricos; su flexibilidad y elasticidad no son tan buenas como la del hule (caucho o goma), pero lo que las hace importantes, en comparación con los métodos y procesos de impresión, es el hecho de que se utilicen en aplicaciones de impresión con tipos, sobre todo en la industria editorial. Las características propias de este procedimiento son la naturaleza de la tinta utilizada y el sistema de entintado en las prensas para libros.

Wraparound (Enrollamiento)

Un término que con frecuencia se escucha es el de wraparound (enrollamiento). A menudo se le describe, incorrectamente, como un proceso o un método. El sistema wraparound se refiere a un portador de imágenes metálico tan delgado y flexible que se le puede montar en un cilindro (enrollarlo en el cilindro). Una prensa cuyo segmento portador de imágenes es cilindrico se conoce con el nombre de prensa rotativa. Con la excepción de la impresión por pantalla, todos los procesos de impresión importantes se valen de prensas rotativas de manera casi exclusiva. La técnica del wraparound se desarrolló como un intento de brindar técnicas de fotograbado de bajo costo, así como de adaptar la velocidad inherente a las prensas rotativas a la impresión comercial con tipos. La placa wraparound no debe confundirse con las placas curvas (rígidas) que se utilizan en las prensas rotativas de impresión con tipo.

Clasificaciones de las impresiones tipográficas

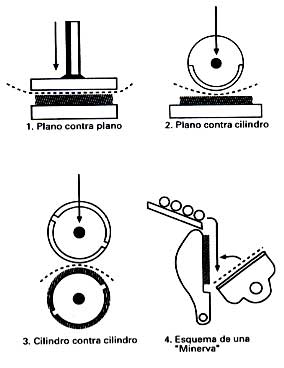

Las impresiones tipográficas generalmente se clasifican por el uso que se hace de la configuración unitaria de impresión como criterio. La prensa de platina minerva tiene una platina plana y una cama. La prensa cilindrica de cama plana tiene una cama plana y un cilindro de impresión, en lugar de una platina La prensa rotativa tiene dos unidades cilindricas de impresión y la cama plana la sustituye un cilindro para placa, ambos miembros son cilindricos.

Las prensas minerva de platina y de cama plana y cilindro para impresión con tipos se alimentan con hojas en forma inherente. En relación con algunas aplicaciones de impresión especiales, ambas se han adaptado a la alimentación mediante bobina o, en el caso de la prensa minerva de platina, para imprimir formas comerciales continuas, dobladas en abanico Las prensas de cama plana y cilindro se adaptaron para imprimir rollos de papel con bobinas, con el fin de cubrir las necesidades de los llamados diarios nacionales.

Impresión laográfica

Originalmente, este término significaba impresión por medio de piedras. La litografía de este tipo ha dejado de existir, a excepción del método que se utilizó para el arte que lleva ese mismo nombre. El término "offset" se utiliza casi universalmente como sinónimo de litografía. En forma técnica, esto es incorrecto, pues la técnica offset se ha aplicado tanto al grabado como a la impresión con tipos.

La litografía directa —la presión de la placa litográfica entintada de manera directa contra el material— fue anterior a la litografía offset moderna. Aunque, de hecho, la litografía desapareció hace muchos años, aún existen ciertas aplicaciones de la misma, en conjunto con la litografía de offset, en prensas offset (litográficas) hoja a hoja.

Las prensas litográficas, directas o indirectas, son prensas rotativas —la placa se monta sobre un cilindro que rota durante la impresión—. Para la configuración alimentada por hoja de la prensa litográfica, el cilindro para lámina cuenta con los medios para hacerla rotar independientemente de su sistema de impulsión por engranes. Esta característica hace posible la posición deseada de la imagen sobre la hoja. Al liberarse el sistema de amortiguamiento y montarse el portador de imagen flexible de bajo relieve sobre el cilindro para lámina, la impresión se realiza mediante un proceso indirecto (offset) de impresión con tipo.

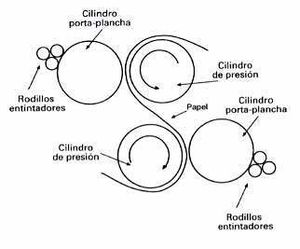

En la impresión offset, fundamentalmente en la litográfica, la configuración básica de impresión rotativa es universal; sin embargo, se han diseñado muchas adaptaciones de la configurfición rotativa. El offset hace posible imprimir simultáneamente por arnbos lados (hoja o bobina) en el mismo espacio de impresión. Una unidad de impresión de esta configuración comprende dos pares de cilindros de placa y hule, de forma que los cilindros recubiertos de hule corran uno contra el otro. Cada cilindro de hule transfiere la tinta de su imagen y, al mismo tiempo, actúa como cilindro de impresión (con) el cilindro de hule opuesto. Estas prensas se llaman prensas de hoja-a-hoja.

Impresión por grabado

Este proceso se utiliza para aplicaciones de impresión y recubrimiento, las cuales abarcan tres categorías: publicación, empaque y especialidades.

En el campo de la publicación se encuentran: revistas, catálogos para pedidos por correo, folletos, suplementos de diarios, tiras cómicas y otros tipos de impresión comercial. El de empaque se usa en cajas plegables y paquetes flexibles. En las especialidades se emplea en artículos como los recubrimientos de pared y piso, los productos de papel decorado para uso doméstico, los extremos de filtro de cigarrillo y una amplia variedad de productos. El grabado también se utiliza para aplicar con exactitud cantidades medidas de recubrimiento sobre papel y otros sustratos.

El portador de imagen en el proceso de grabado es un cilindro con placa de cobre o una placa de cobre sobre la cual la imagen aparece en forma de celdas o pequeños pocilios grabados sobre la superficie. Un sistema de impresión o prensa de grabado consta de un cilindro de grabado y un rodillo de impresión, en combinación con los mecanismos apropiados de entintado, limpieza y preparación. Una prensa de grabado puede constar de una a ocho o más unidades acopladas con disposición de alimentación de papel y entrega del mismo en pliegos o en bobinas.

La unidad de impresión o recubrimiento de grabado básica consiste en el cilindro portador de imagen de grabado en su parte inferior con un rodillo de impresión recubierto de hule en su parte superior. La transferencia de la tinta de grabado se logra cuando el papel se pone en contacto con la tinta líquida alojada en las celdas de grabado.

Impresión flexográfica

La flexografía es un proceso de impresión rotativa con tipos que, por lo general, utiliza placas de impresión de hule flexible y tinta fluida de secamiento rápido. Desde que evolucionaron las placas de impresión flexibles de fotopolímeros, la definición original de placas de impresión flexibles exclusivamente de hule ya no es exacta. La industria de este tipo de placas las denomina de hule o elastoméricas, según su composición. Además, las tintas que actualmente se usan en la flexografía no siempre se limitan a las de la variedad original, fluida y de secado rápido.

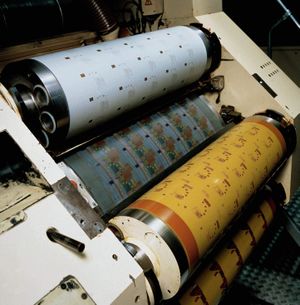

Como resultado de la exactitud, diversidad, velocidad, economía y calidad de la moderna impresión flexográfica, ésta se ha convertido en el principal método de impresión para material de empaque flexible, incluyendo películas de papel y plástico, además de las bolsas de múltiples compartimientos, los recipientes corrugados, envolturas, etiquetas sensibles a la presión y los libros con cubiertas a la rústica.

Impresión por pantalla

Procesos de impresión que difieren en forma marcada de otros métodos de impresión, pues la lámina de impresión es, de hecho, un esténcil poroso, apoyado por una pantalla en red de tela o metal. La tecnología de impresión por pantalla ha refinado, en alto grado, el proceso de tiradas por esténcil básico, haciendo de él un sistema comercial e industrial de creación de imágenes, con aplicaciones casi ilimitadas. La amplia gama de sustratos o materiales que pueden imprimirse de esta forma incluye papel, metal, plásticos, telas, vidrio, cerámica y madera.

El método de impresión por pantalla básico se puede describir de manera sencilla de la siguiente forma: se tensa y se fija un tejido, por lo regular de poliéster, nylon o acero inoxidable (aunque, en ocasiones, todavía se utiliza la seda) sobre un bastidor rectangular de madera o de aluminio; a continuación se prepara un esténcil, ya sea independientemente de la tela (método indirecto) o en forma directa sobre ella, valiéndose de una emulsión líquida fotosensible (métodos directo y directo/indirecto).

La imagen, si es fotográfica o de líneas finas y detalladas, se revela mediante esténcil utilizando técnicas de exposición a la luz. Otro método consiste en cortar a mano el esténcil, utilizando película de papel o de plástico.

La pantalla de impresión preparada por completo se monta en cualquiera de los varios modelos automáticos o semiautomáticos de prensas. Se coloca un rasero de goma en posición que permita un movimiento de barrido regular y se vierte tinta sobre la malla. Mediante una presión constante, que se ejerce de un lado de la pantalla al otro, el rasero presiona la tinta a través de la malla en todos los puntos no obturados por el esténcil. Conforme la pantalla flexible se oprime hacia abajo, éste entra en contacto con el material y la tinta fluida se traslada a éste, formando la imagen impresa.

La principal ventaja de la impresión por pantalla es lo dócil de su aplicación. Mediante la selección de telas de diferente calidad, la cantidad de tinta de impresión que se aplique puede variar desde una película de tinta húmeda muy gruesa, de unos 150 micrómetros (0.006 in) a un depósito de tinta seca, relativamente delgado, de 4 o 5 micrómetros (0.0015 o 0.0020 in).

La gama de reproducción de color que se puede obtener mediante la impresión por pantalla de hecho es ilimitada. En el mayor número de los casos, cada color se aplica por separado y se le deja secar antes de que se imprima el siguiente.

Los refinamientos como el control de los depósitos de tinta, la polimerización ultravioleta y el equipo de manejo automático del sustrato han hecho grandes contribuciones al significativo aumento en la velocidad de la producción de impresión por pantalla, al tiempo de proporcionar un mejoramiento de la imagen impresa.

Impresión sin pantalla

Los procesos de impresión sin pantalla se consideran, esencialmente, como procesos especializados, a causa de la dificultad de controlarlos. Estos procesos son el colotipo y la litografía sin pantalla. Se están creando otros medios para simular los efectos de la impresión sin pantalla, los cuales muy bien podrían hacer de este tipo de impresión un proceso general y ya no especializado.

La impresión por colotipo se conoce con diversos nombres en diferentes países; entre ellos se encuentran el de fotogelatina, fototipo, heliotipo, heliograbado, albertipo y artotipo. El proceso, aunque no es literalmente planográñco, queda incluido en esta categoría. Tiene la característica de no utilizar ningún tipo de pantalla y es el que más se asemeja, entre todos los procesos, a la simulación de una gradación de tonos por completo fotográficos.

La placa, por lo general de aluminio, al usarse en una prensa rotativa (cuando se usan prensas de cama plana la base es una placa gruesa de vidrio), se recubre con una capa de gelatina (bicromatada) sensible a la luz, sobre la cual se coloca un negativo fotográfico sin pantalla (de tono continuo) de la copia que va a reproducirse. Cuando ambos quedan expuestos a la luz, la gelatina se ve afectada en diversos grados en proporción a la cantidad de luz que debe admitir a través de las porciones oscura, semioscura y clara del negativo. La placa se revela en agua, de forma que arroje una imagen de impresión que varía no sólo en espesor (en términos de micrómetros), sino también en contenido de humedad y en la consiguiente capacidad de aceptar o rechazar tinta en diversas cantidades. Las áreas más endurecidas reciben menos humedad y se dilatan menos, aceptando más tinta.

Ya que este proceso no utiliza pantalla se le usa, con grandes ventajas, para reproducir manuscritos antiguos que se van desintegrando debido a su antigüedad o que corrían grandes riesgos de resentir su manejo y su exposición al aire. De entre todos los procesos, el colotipo es capaz de brindar las reproducciones facsímiles más fieles.

La litografía sin pantalla es un medio de impresión de láminas litográficas hechas a partir de negativos de tono continuo o de negativos en una prensa offset. Los mejores resultados se obtienen al utilizar láminas fotopoliméricas especiales expuestas a través de positivos. A diferencia de lo que ocurre en el colotipo, las láminas se pasan de forma convencional por la prensa, valiéndose de tintas y soluciones normales.

Impresión en color

El principio básico de la reproducción a colores en todos los medios modernos de impresión, radica en el uso de sólo tres colores primarios que crean la ilusión de encontrar en la reproducción los cientos de colores que el ojo puede diferenciar en el original.

La moderna impresión en color, en la que sólo se usan tres tintas de impresión de colores diferentes, se creó al combinar los hallazgos de la fotografía, de la pantalla de medio tono, del alquitrán de carbón y los tintes sintéticos para hacer tintas de color transparentes y filtros de separación de color. Todas estas tecnologías se apoyan en una mejor comprensión de la visión del color.

Casi todos los procesos de impresión de color comercial también utilizan una cuarta impresión con tinta negra, por lo que se les debería considerar como un proceso de policromía.

La impresión en color con tintas consiste en proporcionar en forma controlada luz roja, verde y azul; esto se logra de manera indirecta, valiéndose para ello del proceso sustractivo. La impresión se lleva a cabo con tintes amarillo, magenta y cián, por ser los complementarios ideales del azul, verde y rojo, respectivamente, y cada uno de ellos puede contrarrestar la reflexión de luz roja, verde y azul de la superficie del papel.

El primer paso de cualquier sistema de reproducción de color se llama separación de color. En este proceso, se toman tres imágenes fotográficas del original, cada una de ellas a través de un filtro distinto, rojo, verde o azul. Cada imagen de separación que se filtra se expone a través de una pantalla de medio tono, para crear puntos de diferentes tamaños que controlen los matices y los valores de los diversos tonos. Cuando estas imágenes de separación y de pantalla de medio tono se elaboran de manera simultánea sobre la misma película fotográfica, el proceso se llama tramado directo.

En el proceso indirecto, los negativos de separación de color son imágenes fotográficas de tono continuo normales y la pantalla de puntos de medio tono se introduce en una segunda etapa, valiéndose de película de alto contraste para crear imágenes positivas de puntos. El método de pantalla directa es más económico y, por tanto, es el que más se utiliza.

Registro electrónico de color

El equipo de registro electrónico es capaz de producir, en una sola operación, juegos completos de negativos de separación, con total corrección de color; así como ampliación, reducción, edición y con pantalla. En el mayor número de casos, la calidad de estos negativos de separación es muy superior a la que se puede obtener a través de técnicas fotomecánicas convencionales. Esta característica, aunada a la velocidad del proceso, hace de éste un proceso de producción altamente eficiente en relación con el costo.

La principal función de un proceso de registro electrónico de color es producir cuatro separaciones en blanco y negro que representen las imágenes amarilla, magenta, cián y negra que se obtienen de un original de color. Estos negativos de separación final pueden ser de tono continuo o bien de medio tono. Deben producirse de forma que las placas de impresión elaboradas a partir de ellos sean capaces de producir una imagen de color completo, de definición, contenido de color y relación de contraste óptimos.

El original es una fotografía de color positiva transparente, montada en el tambor transparente de registro. Antes de montar la transparencia, deben medirse ciertas características que posee. Tanto las áreas de altas luces (las más brillantes), como las de sombra (las más oscuras), deben medirse en un densitómetro exacto, con el fin de determinar sus densidades ópticas. El área de color neutro (área de gris real), de la imagen también deberá determinarse y medirse en relación con su contenido de color. Estas densidades, junto con la información relativa al proceso de impresión y las tintas a usarse para las imágenes finales, así como aquella relativa a las características del papel sobre el que se imprimirá la imagen en cuestión, las utiliza el operario del sistema de registro para ajustar la computadora de color del mismo.

Después de que el operario haya ajustado la computadora de color, se coloca la primera pieza de película virgen en el tambor de registro o de salida. Sólo entonces el sistema está listo para llevar a cabo su registro y producir la primera de cuatro separaciones de salida. Este paso se repite cuatro veces consecutivas para que el sistema pueda producir las cuatro imágenes necesarias. Se coloca una hoja de película virgen para cada una de las cuatro exposiciones en el tambor de registro.

El haz de luz de registro pasa a través de la fotografía positiva transparente del original hasta la cabeza de color óptica. En cualquier momento dado, el haz emitido por la lámpara, después de filtrarse a través del original a colores, contiene todos los colores que aparecen en la transparencia en el punto exacto en el que se enfoque dicho haz. El haz de luz que se filtra se descompone en la cabeza de color en los tres colores primarios aditivos: rojo, verde y azul.

El enmascarillado de color es un proceso mediante el cual se corrigen o compensan diversas deficiencias en el proceso de impresión de color. La mayor de estas deficiencias es el resultado de la imperfección de los colores de las tintas de impresión.

Además del enmascarillado de color, la imagen puede mejorarse. Esta mejora se refiere a un afinamiento mayor de los detalles de la imagen, lo que resulta en una mayor nitidez aparente de la misma.

Después de que se hayan llevado a cabo todos los pasos anteriores, la señal electrónica que representa a la imagen debe modificarse para compensar las características particulares de la película expuesta en el tambor de registro. En la mayor parte de los sistemas modernos, esto se reduce a brindar al sistema las características de exposición de la película de salida, a través de la computadora que tiene para esos efectos.

La señal electrónica de salida representa en ese momento la imagen deseada que debe exponerse sobre la película de separación. El siguiente paso es convertir la señal electrónica en luz. Esto se lleva a cabo en la cabeza de registro. Existen tres fuentes de luz comunes empleadas para las cabezas de registro: las lámparas de luz fría, los láseres y las lámparas de arco de xenón.

Los sistemas de preprensado electrónico son capaces de manejar imágenes de color para la elaboración de páginas de color. Estos sistemas emplean registradores electrónicos, terminales de video de color y tecnología computacional interactiva contemporánea.

Existen sistemas totalmente interactivos; es decir, el operario puede manejar las imágenes en una terminal observando el video de color controlado por computadora, en su tiempo de procesamiento, cambiando su posición, editándolas y modificando sus colores.

Fabricación de placas

La elaboración de las placas es el punto central alrededor del cual giran los procesos de impresión. Las placas o cilindros de impresión se elaboran de cualquiera de las siguientes seis maneras, o bien mediante una combinación de las mismas:

- en forma manual: valiéndose de herramientas de mano, tales como buriles, cuchillas, etc., en la producción de placas para los procesos de relieve, bajorrelieve y esténcil; se puede utilizar un lápiz graso o líquido que se usa en litografía y dibujo (tusche) para la elaboración de placas litográficas hechas a mano;

- en forma mecánica: mediante grabado y tomos geométricos, máquinas de reglado, pantógrafos, etc., para los procesos de relieve y de bajorrelieve; mediante transferencia manual y máquinas del procedimiento benday para placas litográficas;

- en forma electroquímica: mediante el electrodepósito de metales, para producir imágenes más duraderas;

- en forma electrónica: mediante el uso de grabadores electrónicos para la elaboración de los portadores de relieve y de bajorrelieve;

- en forma electrostática: utilizando principios xerográficos o electrofax para fabricar placas de relieve y litográficas;

- en forma fotomecánica: mediante la combinación del proceso mecánico para la elaboración de las placas. El método fotomecánico es el más importante y el que comúnmente se utiliza, pues no sólo

acelera la reproducción de imágenes y textos, sino que también mejora su calidad.

Fotograbado

Este es el proceso fotomecánico que se utiliza para producir placas de relieve de línea, medio tono y color para la impresión con tipos y para la flexográfica. Existen dos tipos de grabado general: de línea y medio tono. Estos se dividen en cinco grupos: grabados de línea de un solo color; grabados de medio tono de un solo color; grabados de combinación de líneas y medio tono de un solo color, grabados multicolores en líneas o medio tono o en combinaciones de línea y medio tono y grabados de procesos de cuatro colores. En fotograbado, el metal de las áreas que no se imprime se retira mediante procedimientos químicos o mecánicos.

Elaboración de placas y cilindros para grabado

El grabado se imprime principalmente en prensas de bobina a partir de cilindros delineados y se llama, de manera genérica, rotograbado. En el grabado alimentado por hoja, la impresión se obtiene a partir de una placa delgada de cobre que se enrolla al cilindro para la placa.

Elaboración de placas litográficas

Antes de describir el proceso de elaboración de placas litográficas, se deberá considerar la química del principio litográfico. Una placa litográfica debe tener áreas de imagen receptivas a la tinta y no humedecibles con agua y las áreas que no contienen imagen deben ser receptivas al agua y no humedecibles con tinta. La química de producción de las imágenes se relaciona con los cambios que ocurren en las capas fotosensitivas en la exposición a la luz y en el proceso de revelado. Ciertas áreas se vuelven insolubles y oleofflicas (receptivas a la tinta), por lo que se les utiliza como áreas de impresión. Otras sirven como esténciles y se utilizan otros medios para transformar las imágenes en oleofflicas. La química también se ve involucrada en la elaboración de áreas no impresas, que son receptivas al agua y no tienen sensibilidad a la tinta.

Portadores de imagen de proceso de esténciles

Existen dos procesos de esténcil de empleo general: la impresión por pantalla y la duplicación de esténciles.

Los portadores de imagen de impresión por pantalla se producen manualmente o mediante un procedimiento fotomecánico. La pantalla de impresión se hace colocando y tensando el material de la pantalla sobre un bastidor rígido, cuidando que quede nivelada y lisa. El esténcil se aplica a la parte inferior de la pantalla, que está en contacto con la superficie a imprimirse y se pasa tinta de consistencia similar a la pintura gruesa mediante frotamiento sobre la superficie de pantalla con un rasero de hule.

Los esténciles manuales se hacen mediante el corte con cuchilla de materiales de esténcil en películas especiales, que consisten en dos capas de plástico. También pueden hacerlo los artistas que dibujen directamente en las pantallas con materiales especiales.

Fuentes

- Taller de Tecnología Gráfica

- Métodos de impresión

- Enciclopedia McGraw-Hill de Ciencia y Tecnología. 2da. Edición, Tomo IV, 1992

- Registro (impresión)

- Flexografía

- Historia de la imprenta

- Impresión Offset