Sinterización

| ||||||

Sinterización. El término sinterización designa los cambios geométricos que se producen cuando un conjunto de partículas es llevado a una temperatura elevada y dejado a ésta durante un tiempo suficientemente largo con el propósito de aumentar su resistencia.

Sumario

Característica

La sinterización es uno de los métodos de fabricación más antiguos de metales y materiales cerámicos. Actualmente se usa para obtener cuerpos sólidos compactando polvos metálicos o cerámicos, y aún más recientemente, para obtener algunas formas de polímeros a partir de sus partículas. Constituye a veces el único método por el cual puede impartirse a un material propiedades adecuadas para ser utilizado con una determinada finalidad.

Proceso

La adaptabilidad de un material dado a la fabricación por sinterizado depende de las propiedades de su polvo y del modo de manufactura. Las propiedades de los polvos que tienen fundamental importancia, son: el tamaño de las partículas, la distribución de tamaños, la forma, la compresibilidad, la pureza y la densidad aparente.

Muchas de estas propiedades se hallan ligadas al procedimiento de fabricación del polvo. El tamaño de partículas que normalmente se emplea en el sinterizado oscila entre 0,5 µm y 200 µm.

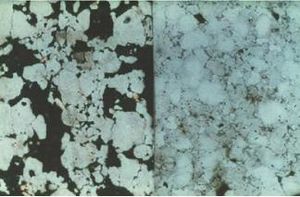

Estado en verde y estado sinterizado (mezcla de polvos)

La distribución de tamaño afecta el comportamiento y las propiedades del material una vez sinterizado. Por ejemplo, el volumen de una masa de polvo de tamaño de partícula uniforme es aproximadamente la mitad del volumen total ocupado por el polvo, ya que la otra mitad está vacía, debido a los espacios que quedan entre las partículas. Cuando se añaden partículas de menor diámetro, éstas tienden a llenar los huecos, incrementado el volumen ocupado. En general, un polvo con tamaño de partícula mixto da un producto final, después del sinterizado, de mayor densidad.

Cuando se busca un producto final poroso, por ejemplo un filtro, es conveniente partir de un polvo con partículas esféricas y de un tamaño que fluctúe en un intervalo pequeño. Una vez elegido el polvo adecuado, es necesario realizar, en la mayoría de los casos, el prensado del mismo a fin de colocar las partículas adyacentes en contacto íntimo y conseguir la rotura de las capas superficiales. En algunas ocasiones se sinteriza el polvo sin previo prensado, como cuando se quieren fabricar, por ejemplo, filtros de gran porosidad.

La microestructura final de un material sinterizado depende de las características del proceso de sinterización. Es por eso que, para poder obtener un material con determinadas propiedades, es necesario comprender los aspectos básicos fundamentales de dicho proceso.

De esta forma, el mismo podrá ser controlado con el fin de obtener los resultados deseados. Por ejemplo, si un material sinterizado debe ser utilizado en aplicaciones ópticas, es necesario que ese material tenga una porosidad extremadamente baja, que el tamaño de los poros sea menor que la longitud de onda de la luz visible y que no existan partículas precipitadas de segunda fase. Todo esto debe ser controlado durante la sinterización.

Etapas

Inicial: Uniones y Contactos entre las partículas.

Intermedia:Comienza la densificación los poros se mantienen abiertos→ Fluye gas in- out.

Final: Los poros se cierran → NO Fluye gas in-out Densidad 85-98%.

Factores que la afectan

- Temperatura

- Tiempo

- Atmósfera

- Composición del material

- Método de aleación

- Contenido en lubricante

- Velocidades de calentamiento y enfriamiento

Temperatura

- La difusión se activa enormemente entre 1120 –1300 °C:

- Se acelera el movimiento de átomos entre partículas (mayor crecimiento de cuellos).

- Se mejora la reducción de superficie durante la sinterización (sinterización activada).

- Se aumenta la densidad de sinterización.

- Se mejora la homogeneización.

- Mejora el tipo de porosidad (redondeada y cerrada).

En sentido la temperatura general mejoran las propiedades mecánicas.

Efectos de la aleación

- Activación o inhibición (etapas iníciales).

- Homogeneización y formación de la solución sólida (durante la sinterización).

- Transformaciones de fase (enfriamiento).

- Precipitación de carburos (enfriamiento).

- Cambios dimensionales.

Tipos de sinterización

Sinterización en estado sólido

En estado líquido que se divide en:

- Transitoria Transitoria.

- Permanente

Sinterización en estado líquido.

Objetivos:

- Activación de la sinterización para conseguir densidades más altas.

- Aleación más homogénea y rápida (Transitoria).

Propiedades fase líquida:

- Disolución parcial del sólido para aumentar la difusión.

- Portador de la energía de activación.

Limitaciones:

- Formación de porosidad secundaria.

- Control de la cantidad de fase líquida, que mejore la densificación sin que se pierda la estabilidad dimensional.

Etapa de fabricación de una pieza mediante sinterizado

- Obtención del polvo

- Preparación del polvo

- Compactación

- Sinterización

- Acabado de la sinterización

Aplicaciones de la sinterización en la pulvimetalurgia

- Fabricación de objetos con materiales refractarios.

- Fabricación de objetos con materiales de mucha pureza y composición de alta precisión.

- Fabricación de piezas con materiales difíciles de enmondar.

- Fabricación de carburos metálicos.

- Fabricación de piezas metálicas porosas para utilizar como filtros.

Fuente

- Artículo: Sinterización. 23 de junio de 2007. Disponible en: "es.wikipedia.org". Consultado: 12 de abril de 2012.

- Lorenzo, Viviana J. Sinterizado. Revista Nº 6: "Educación". Disponible en: "www.rmateriales.com.ar". Consultado: 12 de abril de 2012.

- Documento (pdf): Materiales cerámicos. Sinterización. Fase líquida. Disponible en: ¨www.etsimo.uniovi.es¨. Consultado: 12 de abril de 2012.

- Documento (pdf): Pulvimetalurgia. Disponible en: ¨www.iesunibhi.com¨. Consultado: 12 de abril de 2012.

- Documento (pdf): Apuntes para la historia del proceso siderúrgico. Disponible en: ¨ezagutubarakaldo.barakaldo.org¨. Consultado: 12 de abril de 2012.