Automatización

Automatización (del griego antiguo auto: guiado por uno mismo). Uso de sistemas o elementos computarizados y electromecánicos para controlar maquinarias y/o procesos industriales sustituyendo a operadores humanos.

El alcance va más allá que la simple mecanización de los procesos ya que ésta provee a operadores humanos mecanismos para asistirlos en los esfuerzos físicos del trabajo, la automatización reduce ampliamente la necesidad sensorial y mental del humano, es más amplia que un mero sistema de control, abarca la instrumentación industrial, que incluye los sensores y transmisores de campo, los sistemas de control y supervisión, los sistema de transmisión y recolección de datos y las aplicaciones de software en tiempo real para supervisar y controlar las operaciones de plantas o procesos industriales.

Sumario

Reseña Histórica de la Automatización

Las primeras máquinas simples sustituían una forma de esfuerzo en otra forma que fueran manejadas por el ser humano, tal como levantar un peso pesado con sistema de poleas o con una palanca. Posteriormente las máquinas fueron capaces de sustituir formas naturales de energía renovable, tales como el viento, mareas, o un flujo de agua por energía humana.

Los botes a vela sustituyeron a los botes de remos. Todavía después, algunas formas de automatización fueron controladas por mecanismos de relojería o dispositivos similares utilizando algunas formas de fuentes de poder artificiales, algún resorte, un flujo canalizado de agua o vapor para producir acciones simples y repetitivas, tal como figuras en movimiento, creación de música, o juegos. Dichos dispositivos caracterizaban a figuras humanas, fueron conocidos como autómatas y datan posiblemente desde 300 AC.

En 1801, la patente de un telar automático utilizando tarjetas perforadas fue dada a Joseph Marie Jacquard, quien revolucionó la industria del textil. La parte más visible de la automatización actual puede ser la robótica industrial. Algunas ventajas son repetitividad, control de calidad más estrecho, mayor eficiencia, integración con sistemas empresariales, incremento de productividad y reducción de trabajo.

Algunas desventajas son requerimientos de un gran capital, decremento severo en la flexibilidad, y un incremento en la dependencia del mantenimiento y reparación. Por ejemplo, Japón ha tenido necesidad de retirar muchos de sus robots industriales cuando encontraron que eran incapaces de adaptarse a los cambios dramáticos de los requerimientos de producción y no eran capaces de justificar sus altos costos iniciales. Para mediados del Siglo XX, la automatización había existido por muchos años en una escala pequeña, utilizando mecanismos simples para automatizar tareas sencillas de manufactura.

Sin embargo el concepto solamente llego a ser realmente práctico con la adición (y evolución) de las computadoras digitales, cuya flexibilidad permitió manejar cualquier clase de tarea. Las computadoras digitales con la combinación requerida de velocidad, poder de cómputo, precio y tamaño empezaron a aparecer en la década de 1960s. Antes de ese tiempo, las computadoras industriales era exclusivamente computadoras analógicas y computadoras híbridas.

Desde entonces las computadoras digitales tomaron el control de la mayoría de las tareas simples, repetitivas, tareas semiespecializadas y especializadas, con algunas excepciones notables en la producción e inspección de alimentos. Como un famoso dicho anónimo dice, "para muchas y muy cambiantes tareas, es difícil remplazar al ser humano, quienes son fácilmente vueltos a entrenar dentro de un amplio rango de tareas, más aún, son producidos a bajo costo por personal sin entrenamiento." Existen muchos trabajos donde no existe riesgo inmediato de la automatización. Ningún dispositivo ha sido inventado que pueda competir contra el ojo humano para la precisión y certeza en muchas tareas; tampoco el oído humano.

El más inútil de los seres humanos puede identificar y distinguir mayor cantidad de esencias que cualquier dispositivo automático. Las habilidades para el patrón de reconocimiento humano, reconocimiento de lenguaje y producción de lenguaje se encuentran más allá de cualquier expectativa de los ingenieros de automatización. Computadoras especializadas, son utilizadas para leer entradas de campo a través de sensores y en base a su programa, generar salidas hacia el campo a través de actuadores. Esto conduce para controlar acciones precisas que permitan un control estrecho de cualquier proceso industrial. (Se temía que estos dispositivos fueran vulnerables al error del año 2000, con consecuencias catastróficas, ya que son tan comunes dentro del mundo de la industria).

Las interfaces Hombre-Máquina (HMI) o interfaces Hombre-Computadora (CHI), formalmente conocidas como interfaces Hombre-Máquina, son comúnmente empleadas para comunicarse con los PLCs y otras computadoras, para labores tales como introducir y monitorear temperaturas o presiones para controles automáticos o respuesta a mensajes de alarma. El personal de servicio que monitorea y controla estas interfaces es conocido como ingenieros de estación.

Otra forma de automatización que involucra computadoras es la prueba de automatización, donde las computadoras controlan un equipo de prueba automático que es programado para simular seres humanos que prueban manualmente una aplicación. Esto es acompañado por lo general de herramientas automáticas para generar instrucciones especiales (escritas como programas de computadora) que direccionan al equipo automático en prueba en la dirección exacta para terminar las pruebas.

Objetivos de la automatización

1-Producir una calidad constante

2-Proveer cantidades necesarias en el momento preciso

3-Incrementar la productividad y flexibilidad de la herramienta

Automatización en el almacenamiento de información

A lo largo de la historia el ser humano siempre se preocupó por recopilar y almacenar la información que generaba, ya fuera de índole histórico, cultural, científico o económico. Con el cursar de los años, la evolución de la humanidad y las revoluciones científico técnicas, ha ocurrido un aumento considerable en el volumen de esa información generada. La informática como disciplina indisoluble del hombre ha proporcionado herramientas que no sólo permiten automatizar la obtención de información sino además, mejorar la organización y calidad en su almacenamiento.

Ejemplos de estos logros son la disponibilidad de diversas herramientas, tal es el caso de las base de datos (cuya abreviatura es BD) o los almacenes de datos (DATAWAREHOUSE). Una base de datos proporciona a los usuarios entre otras funcionalidades el acceso a datos, su visualización o actualización, siempre en concordancia con los privilegios de acceso que posea. Entre otras características pueden ser locales, es decir que puede utilizarla sólo un usuario en un equipo, o pueden ser distribuidas, es decir que la información se almacena en equipos remotos y se puede acceder a ella a través de una red. La principal ventaja de utilizar bases de datos es que permite el acceso de múltiples usuarios a la información al mismo tiempo.

Automatización de procesos industriales

El nivel de automatización de cualquier proceso industrial es un tema de gran vigencia en el mundo contemporáneo. Implica la sustitución de operaciones manuales por sistemas de cómputo, ya que cualquier tarea es realizada por máquinas en lugar de personas. Significa además, el aumento de la productividad del trabajo, disminución de los gastos materiales, aumento de la calidad de los productos y mejoramiento de las condiciones de trabajo y de vida de los trabajadores. Automatizar los procesos de la industria es el uso de sistemas o elementos computarizados para controlar maquinarias y/o procesos industriales substituyendo a operadores humanos. Mecanización de los procesos, donde se provee a operadores humanos mecanismos para asistirlos en los esfuerzos físicos del trabajo, y se reduce ampliamente la necesidad sensorial y mental de la persona. Cuando existe automatización en un proceso industrial, el hombre encamina su protagonismo básicamente a la función de supervisión y monitoreo.

Para evaluar el grado de automatización de los procesos industriales

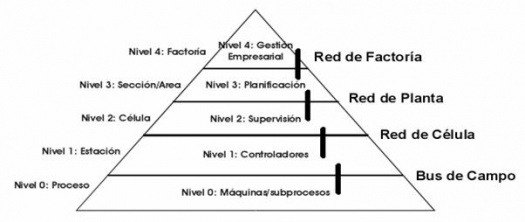

Actualmente para evaluar el grado de automatización de los procesos industriales se ha establecido una estructura jerárquica de cuatro niveles. Se define como un proceso de fabricación asistido por computadoras (CIM - Computer Integrated Manufacturing), aquel que incluye de forma integrada a la producción de conceptos tales como gestión empresarial, planificación, programación, entre otras. En ellos debe cumplirse el axioma básico: ha de planificarse “top-down” (“de arriba abajo”), pero debe implantarse “bottom-up” (“de abajo hacia arriba”). Su estructura responde a una estructura piramidal jerarquizada, produciéndose en la cúspide las decisiones de política empresarial.

En la base se incluyen las denominadas islas de automatización (autómatas programables, máquinas de control numérico, robots, etc.) que se integran en un sistema de control jerarquizado y distribuido que permita la conversión de decisiones de política empresarial en operaciones de control de bajo nivel. Tales componentes lógicos incluyen, entre muchos otros, aplicaciones informáticas como Procesador de textos, que permite al usuario realizar todas las tareas concernientes a edición de textos; software de sistema, tal como un sistema operativo, que, básicamente, permite al resto de los programas funcionar adecuadamente, facilitando la interacción con los componentes físicos y el resto de las aplicaciones, también provee una interfaz para el usuario.

Para evaluar el grado de automatización de cualquier proceso industrial se han establecido los siguientes niveles:

Nivel cero: La instrumentación permite conocer el estado de las variables, el hombre actúa como regulador directo en el control del proceso. Incluye un conjunto de dispositivos, subprocesos, maquinaria en general, con que se realizan las operaciones elementales de producción en la empresa. También están situados los dispositivos de campo que interactúan con el proceso: sensores, efectores y otros.

Nivel I: Incluye todo lo referente a los dispositivos lógicos de control. Se usan autómatas programables, tarjetas de control, ordenadores industriales, etc. Constituyen los elementos de mando y control del Nivel cero. Proporciona información de actuación directa al Nivel cero y de estado al Nivel II.

Nivel II: Se introducen medios superiores de automatización de conjunto con los anteriores. Es común definir este nivel con la introducción de medios computacionales en la automatización del proceso. Se designa como el nivel de supervisión y control. Se realiza por medios humanos o informáticos las funciones siguientes: adquisición y monitoreo de datos, gestión de alarmas, mantenimiento correctivo y preventivo, seguimiento de las órdenes de producción, entre otras. Este nivel emite órdenes de ejecución al Nivel I y recibe situaciones de estado de dicho nivel. Igualmente recibe los programas de producción, calidad, mantenimiento, etc. del Nivel III y realimenta dicho nivel con las incidencias (estado de órdenes de trabajo, situación de máquinas, estado de la obra en curso, etc.) ocurridas en planta.

Nivel III: Es el nivel de planificación. Se realizan importantes tareas como la programación de la producción, gestión de compras, análisis de costes, control de inventarios y gestión de la calidad y del mantenimiento. Emite los programas hacia el Nivel II y recibe de éste las incidencias de la planta. Del Nivel IV recibe la información consolidada sobre pedidos, previsiones de venta, ingeniería de producto y de proceso; y envía información relativa a: cumplimiento de programas, costes de fabricación, costes de operación, cambios de ingeniería.

Nivel IV: Se le denomina nivel corporativo. Realiza las funciones de gestión comercial y marketing, planificación estratégica, financiera y administrativa,, gestión de recursos humanos, ingeniería del proceso, gestión de sistemas de información y otras. Este nivel emite al Nivel III información sobre la situación comercial (pedidos y previsiones), información de ingeniería de producto y de proceso, etc. Para poder ajustar la planificación global este nivel recibe del Nivel III la información anteriormente indicada sobre cumplimiento de programas y costes, etc.

La Automatización industrial constituye un peldaño superior escalado por el hombre en su evolución social. El uso de las tecnologías de la informática y las comunicaciones en este proceso ha sido un factor determinante en su desarrollo. Con el desarrollo de la tecnología utilizada para la obtención del acero y su uso cada vez más amplio en todos los sectores de la vida humana, se han hecho más exigentes los requerimientos de propiedades específicas para las distintas marcas de aceros fabricadas, por ende, los cálculos de su diseño tecnológico, así como los medios de almacenamiento de la información también se han hecho más complejos y voluminosos, de forma tal que obliga el uso de las computadoras para su realización precisa y confiable.

Por lo que la automatización hoy en día es más necesaria que nunca para que una industria mantenga la competitividad, los niveles de producción y los estándares de calidad exigidos en los mercados internos y externos. Existen industrias hoy con un alto grado de automatización, tal es el caso de fábricas destinadas a la producción de acero y producción de niquel.

Tipos de dispositivos en el control industrial

Autómatas Programables: Controlador de Lógica Programable (PLC), mayormente utilizado en procesos de tipo discreto (ceros y unos).

- Dispositivo de carácter genérico

- Amplia utilización en sectores muy diversos

- Arquitecturas hardware propietarias

- Lenguaje de programación estándar

- No dispone, en general, de interfaz hacia el operador

- Dispositivo de aplicación en el sector de la M. H.

- Arquitecturas hardware propietarias

- Lenguaje de programación (bastante) estandarizado

- Dispone, en general, de un interfaz para el operador

- Las prestaciones de este interfaz son muy diversas

- Cierta tendencia a incluir PCs para las comunicaciones y la supervisión

Controladores de Robot(RC)

- Dispositivo de carácter específico para un tipo de robot

- Utilización del robot en sectores diversos de la industria

- Arquitecturas hardware propietarias

- Diversas formas de programación de los dispositivos

- Dispone de interfaz de programación para el operador

- Tendencia a incluir PCs para comunicaciones y programación

Controles Numéricos (Buses de Control)

- Dispositivo de carácter genérico

- Arquitecturas hardware:

1. Bus VME (Motorola).

2. Simicro (Siemens) Arquitectura PC (ISA, PCI, PCI-104,...).

- Lenguajes de programación de alto nivel (C, C++,...)

- Dispone de interfaz para el operador

- Mejores prestaciones. Mayor complejidad de programación

Sistemas de Control Distribuido (DCS), antiguamente orientado a procesos de tipo análogos.

- Dispositivo muy dependiente del fabricante

- Utilización en sectores de la industria del proceso continuo.

- Arquitecturas hardware propietarias

- En general, son sistemas poco “distribuidos”

- Programación dependiente del fabricante

- Dispone de interfaz para operador

- Tendencia a utilizar hardware de PLCs

- Tendencia a ser más “distribuidos”

Vínculos de Transporte Autónomos (AGV)

- Dispositivo muy dependiente del fabricante

- Utilización en sectores de la industria muy automatizados

- Sistemas de control (PLC´s o Buses de control)

- Tendencia a incrementar la sensorización e inteligencia

- Utilización de buses en el control del sistema

- Dispone de interfaz simple para el operador

Autómata

Mecanismo técnico que realiza procesos, funciones u operaciones. (por ejemplo operaciones tecnológicas, procesos de mando en la industria, etc.) sin participación directa del hombre.

Los autómatas más simples fueron construidos ya en la Antigüedad. En los siglos XIX y XX se han difundido las máquinas herramientas automáticas. En los últimos decenios, se han construido muchos autómatas en los que se utilizan retroconexiones y que tienen la capacidad de mantener el curso necesario del proceso en condiciones variables. El desarrollo de la cibernética y de la técnica electrónica de cálculo ha permitido construir autómatas que conducen el proceso en un régimen óptimo.

El perfeccionamiento de los autómatas modernos muestra que tales mecanismos son idóneos no sólo para sustituir la fuerza muscular del hombre, sino, además, para realizar funciones propias del cerebro humano: elegir el orden y la orientación de operaciones, llevar a cabo complicados cálculos e inferir conclusiones lógicas, «recordar» cierta información, acumular experiencia, «instruirse», etc. Ello abre amplias posibilidades para automatizar algunos aspectos y procesos del trabajo intelectual. El estudio teórico de los autómatas se realiza en la cibernética y en la lógica moderna. En dichas ciencias, se entiende por autómata todo mecanismo destinado a elaborar información. En la teoría de los denominados autómatas abstractos, se examinan mecanismos idealizados con determinada cantidad de entradas para la introducción de información exterior y cierta cantidad de salidas para facilitar la información elaborada por el autómata; cada última depende de la que se introduzca y del estado en que el autómata se encuentre en el momento en que le llega la información exterior. En los estados del autómata se plasman las influencias que sobre él se han ejercido con anterioridad y ello constituye su «memoria». Un autómata real, no obstante, sólo puede permanecer en el último de dichos estados, o sea, sólo puede tener «memoria» final. La abstracción de la «memoria» final del autómata, da origen al concepto de autómata con un volumen infinito de «memoria», de lo cual puede servir de ejemplo la abstracción de la máquina de Turing, de gran importancia en la lógica moderna.

Fuentes

- Monografías

- Glosario de Computación.

- Proyectos de Automatización. Primera Parte.

- Diccionario soviético de filosofía