Bulón

| ||||

Bulón. (Perno, pasador o eje) es un eje de acero con el centro hueco que sirve para articular el émbolo a la biela y es el eje con respecto al cual oscila esta última. Es la pieza que más esfuerzo tiene que soportar dentro del motor.

Este pasador trabaja en condiciones de carga de signo variable en el proceso de cuatro tiempos y próximas a las de carga pulsante en caso del proceso de dos tiempos. Además, el bulón experimenta carga térmica debida a la transmisión de calor desde la cabeza del émbolo y al desprendimiento de aquél que se produce por el rozamiento del propio bulón con el pie de la biela y con los tetones del émbolo. Como resultado de esto se crean unas condiciones desfavorables para conseguir el rozamiento fluido. Debido a que el rozamiento es semifluido, el bulón y las superficies que están en contacto con él;los tetones del émbolo y del pie de la biela se desgastan mucho.

Sumario

Estructura

Para conseguir unas condiciones normales de funcionamiento del bulón su estructura debe satisfacer las condiciones siguientes: poca masa, mínima deformación durante el trabajo, buena resistencia a las cargas de choque, y gran resistencia al desgaste y a las cargas variables. El bulón se hace de forma cilíndrica hueca.

Tipos de bulones

- Semiflotante: este tipo de bulones se usa en las bielas de pie abierto.

- Fijo: es cuando el bulón esta sujeto a los soportes del pistón por contracción.

La estructura del bulón depende en lo fundamental del tipo de ajuste con los tetones del émbolo y con el pie de la biela.

Atendiendo a esta particularidad, los bulones pueden ser:

1. Fijos en los tetones del émbolo y giratorios en el pie de la biela.

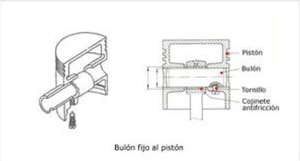

2. Fijos en el pie de la biela y giratorios en los tetones del émbolo (fig. 1 a).

3. Giratorios libremente tanto en el pie de la biela como en los tetones del émbolo - bulones flotantes (fig. 1 b, c y d).

En el primer caso el bulón se sujeta con tornillos, para los que en los tetones del émbolo hay unos orificios roscados y en la superficie del propio bulón, orificios de retención. Los inconvenientes de esta sujeción son: el desmenuzamiento de la rosca del tornillo de retención; el aumento del desecho al someter el bulón a tratamiento térmico, debido a los rebajos que tiene; y la flexión del bulón causada por el aumento de la longitud de su superficie de contacto con el pie de la biela (para que sea menor el desgaste de las superficies de trabajo). Por esto no se utiliza este tipo de sujeción.

En el segundo caso de sujeción del bulón se reduce considerablemente la anchura del pie de la biela, lo que conduce a una disminución de la masa de ésta y de la longitud calculada del bulón y, por consiguiente, de su flexión. Este procedimiento de sujeción del bulón conviene utilizarlo cuando los émbolos son de fundición. Si el émbolo es de una aleación cuyo coeficiente de dilatación es grande, como el bulón debe girar en sus tetones incluso cuando aquél está frío, el huelgo en el par bulón-émbolo resulta excesivo cuando la temperatura se eleva.

Los bulones que más difusión han alcanzado son los de tipo flotante, ya que se desgastan poco y por igual, tanto en el sentido longitudinal como circular, y son cómodos para el montaje. Además, con ellos disminuye el peligro de agarrotamiento del bulón.

Procedimientos de fijación del bulón

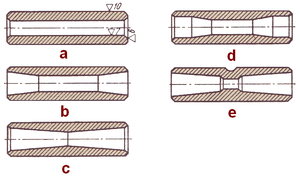

Para evitar el desplazamiento axial del bulón flotante se emplean diversos procedimientos de fijación. Si el bulón se fija por medio de un anillo (fig. 1 b) se debilita su sección de peligro, por lo que es preferible fijarlo con dos clips en los tetones del émbolo (fig. 1 c). En una serie de motores, en los orificios de los tetones del émbolo se colocan tapones (1) de acero laminado (fig. 1 e) y clips (2). En algunos casos la fijación del bulón se hace con tapones (pastillas) de aluminio o de latón (fig. 1 d), de este modo se aumenta un poco la rigidez del bulón y mejora la extracción del calor.

Las formas estructurales de los bulones son muy variadas (fig. 2). Los más simples son los bulones en forma de tubo (fig. 2 a). Los bulones con superficies interiores cónicas tienen la forma de barras de resistencia constante a la flexión, por lo que la masa del bulón disminuye. En la (fig 2 a, b, c y d) se visualizan los bulones flotantes, además del bulón sujeto al pie de la biela (fig 2 e).

Lubricación del bulón

Para la lubricación del bulón el aceite llega a los tetones del émbolo por el conducto de debajo de los segmentos rascadores y a través de unos orificios que hay en dichos tetones. En el pie de la biela se lubrica el bulón con el aceite que salpica el mecanismo de biela y manivela, que llega al bulón por un orificio que hay en el mencionado pie, o con el aceite que llega por un conducto practicado en la biela, procedente del muñón de biela del cigüeñal.

Materiales

El material para los bulones debe poseer suficiente solidez y resistencia al desgaste.

Como material para los bulones se utiliza: acero 45 de refinación selectiva; acero 45XA, templando después el bulón hasta 1 - 1,5 mm de profundidad; y acero 15X y 15, cementándolo luego en una profundidad de 0,5 - 1,5 mm y templándolo en el mismo espesor. El tratamiento térmico de los bulones debe asegurar una dureza de la superficie de trabajo de HRC 58 – 65, con una dureza del núcleo no inferior a HRC 32 – 40.

Los bulones para los motores muy cargados se hacen de aceros de aleación cementables y otros.

Un aumento considerable de la resistencia del bulón (teniendo cuenta el carácter de fatiga de sus fracturas) se logra sometiendo sus dos superficies a tratamiento termoquímico y pulimentándolas después. Los ensayos de los bulones a la fatiga tan demostrado que la nitruración bilateral aumenta su resistencia en un 35 - 40%, y la cementación bilateral, en un 15 - 20%. La presencia de rayas en la superficie rectificada del bulón disminuye 2 veces su resistencia a la fatiga.

Dimensiones estructurales

Al hacer el proyecto las dimensiones del bulón pueden elegirse en primera aproximación por los datos estadísticos, comprobándolos obligatoriamente después por cálculo. Las dimensiones estructurales de los bulones se muestran a continuación.

Dimensiones ______________ Motor de Carburador _______ Motor Diesel

I. d/db ........................................................ (0.65 – 0.75)....................... (0.60 – 0.75)

II. db/d ....................................................... (0.22 – 0.30)....................... (0.30 – 0.40)

III. Lb/d para el buón sujeto .................. (0.88 - 0.93)........................ (0.88 - 0.93)

IV. Lb/d para el bulón flotante ............... (0.80 – 0.87)....................... (0.80 – 0.87)

V. Lpb/d para el bulón sujeto ................ (0.28 – 0.32)....................... (0.28 – 0.32)

VI. Lpb/d para el bulón flotante ............. (0.33 - 0.45)........................ (0.33 - 0.45)

El material del casquillo de la biela es más resistente al desgaste que el de los tetones, y lubricar este casquillo es más fácil y seguro que lubricar los tetones. Por estas razones la longitud del casquillo se elige de modo que la magnitud 2 Lt sea un 10 - 30% mayor que Lpb. Al disminuir la longitud de Lpb. se reduce la distancia entre los extremos de los tetones y, en consecuencia, disminuye también el momento de flexión sobre el émbolo y su bulón.

Tanto los bulones como los orificios para ellos se mecanizan con gran precisión. Como las holguras de los tetones del émbolo de aluminio aumentan al calentarse éste, el bulón se monta en el émbolo frío con un pequeño apriete. A las temperaturas de trabajo del émbolo este apriete se transforma e huelgo.

Fuente

M.S. Jóvaj y G.S. Máslov. Motores de automóvil. Traducido por Ing. Antonio Molina García; editado por Editorial Pueblo y Educación, 1985. 453 – 457 p.