Dentadoras

| ||||||

Dentadoras son máquinas herramientas que se utilizan para la fabricación de las ruedas dentadas que se emplean en los diferentes engranajes. Estas se clasifican en dependencia de forma de las ruedas dentadas que se tallan y el tipo de herramienta de corte utilizada.

Engranaje

Un engranaje es una combinación de ruedas dentadas que se utiliza para trasmitir el movimiento giratorio uniforme de un árbol a otro. En la industria moderna de construcción de maquinarias se fabrica una gran cantidad de ruedas dentadas de diversos diseños y dimensiones.

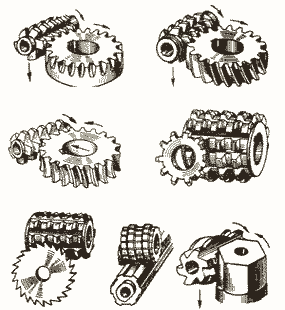

Tipos de engranajes

Los engranajes se dividen en grupos y se designan de acuerdo con la posición que ocupan los dientes respecto al eje de rotación de las ruedas del engrane. Entre los tipos más comunes de engranajes se encuentran:

- Engranajes rectos.

- Engranajes cónicos.

- Engranajes helicoidales.

- Engranajes de tornillo sin fin y rueda dentada.

- Engranajes de cheuvrón o diente de flecha.

- Engranajes espirales o hipoides.

- Engranajes especiales teles como: engranajes cuadrados, elípticos o excéntricos, planetarios e intermitentes

Los engranajes cilíndricos rectos (figura 1a): son lo más corrientes, tiene dientes tallados paralelamente al eje de rotación de la rueda. Se emplean para la trasmisión del movimiento entre los árboles cuyos ejes son paralelos. Los engranajes cónicos (figura 1d): tienen los dientes tallados radialmente, desde el vértice de un cono sobre una superficie cónica. Se emplean para trasmitir el movimiento entre los árboles cuyos ejes se cortan. Los engranajes helicoidales (figuras 1b y c): tienen sus dientes tallados sobre un cilindro y a cierto ángulo respecto al eje de rotación. Se usan para la trasmisión entre dos árboles que se cruzan perpendicularmente y también para acoplar árboles paralelos cuando se requiere un funcionamiento silencioso y suave de la trasmisión. Un engranaje de tornillo sin fin (figura 1e) consiste en una rueda dentada helicoidal que es accionada por un tornillo sin fin, formado por varios pasos de roscas de grandes dimensiones. Se emplean generalmente como reductores de velocidad. La trasmisión por cremallera (figura 1f): Consta de una rueda dentada con dientes rectos o helicoidales y de la cremallera, que puede considerarse como una rueda dentada con una cantidad de dientes infinitamente grande. Se emplea para transformar el movimiento giratorio en rectilíneo y viceversa.

Elementos fundamentales de una rueda dentada

- El perfil del diente: adoptado universalmente el evolvente, aunque en el engranaje de relojería se emplea el perfil cicloidal. En número de diente se designa con la letra "Z".

- Circulo primitivo de la rueda dentada: es una circunferencia imaginaria, situada aproximadamente a la mitad de la altura del diente. El diámetro de este círculo es el diámetro primitivo "d".

d = tZ/ p = m.Z

- El paso circular "t": Es la distancia desde un punto de un diente al igual del siguiente diente consecutivo medido sobre el círculo primitivo.

t = p.d/Z = p.m

- El módulo "m": Es la relación entre le paso circular y la constante p.

m = t/ p ó m = d/Z

- Altura de la cabeza del diente "h´": Es la porción de diente que se halla por encima del circulo primitivo.

h´ = m

- Altura del pie del diente "h´´": Es la porción de diente comprendida entre el círculo primitivo y el círculo base.

h´´ = 1,2m

- Círculo del pie: es el que se obtiene con un radio igual a la distancia entre el centro de la rueda y el fondo de los dientes.

Di = d - 2 h´´ = d -2,4m

- Circulo base: es el círculo básico sobre el cual son construidos los dientes.

- Diámetro exterior: Para un engranaje recto es el diámetro del cilindro (semiproducto) en el cual se van a tallar los dientes.

De = d + 2 h´ = d +2m = m (Z + 2)

Métodos para el tallado de ruedas dentadas

- Por el método de copiado.

- Por el método de rodamiento.

Método copiado

Para tallar dientes siguiendo este método se emplean herramientas cuyo perfil coincide exactamente con el perfil del espacio que queda entre los dientes. Para ello se utilizan fresas de módulo, cuchillas de forma y brochas.

Para el tallado de ruedas dentadas con este método se emplean fresas de dos tipos: de disco y de vástago. Después del tallado de cada cavidad se hace girar el semiproducto una magnitud igual al paso de los dientes con el auxilio del cabezal divisor. La productividad con este método de tallado es baja, ya que después del tallado de cada diente se requiere el retroceso de la herramienta a la posición inicial y el giro manual del semiproducto. El tallado de ruedas dentadas con cuchillas de forma se emplea en la producción en masa. Para e1lo se emplean cabezales especiales en los cuales se instalan tantas cuchillas como dientes se tallan simultáneamente. El tallado de rueda dentada por copiado a través del brochado, permite elaborar dientes con gran acabado y precisión, sin embargo, se puede emplear económicamente sólo en la producción en masa.

Método por rodamiento

Por este método a la herramienta se le emprime un movimiento tal que durante el proceso de trabajo los filos de corte describen en el espacio el perfil de la superficie de los dientes de uno de los elementos del engranaje, ya sea la rueda dentada, la cremallera o el tornillo sin fin. Esta rueda dentada o cremallera reflejada por la herramienta es imaginaria y se llama productora. Durante el proceso de elaboración la rueda productora y el semiproducto realizan los mismos movimientos que si se hallaran realmente engranados.

Actualmente el método por rodamiento (generación) es el método principal para la producción de ruedas dentadas. Sus ventajas son: a) Mediante la utilización, de una sola herramienta de un módu1o determinado se puede elaborar una rueda de diferentes números de dientes del mismo módulo. b) Se consigue una gran exactitud en el tallado porque la evolvente se obtiene por generación automáticamente. c) Gran productividad y automaticidad durante el trabajo. d) Posibilidad de elaborar una rueda dentada corregida por una herramienta normal.

Clasificación de las dentadoras

Los criterios principales por los cuales se pueden clasificar las máquinas dentadoras, son la forma de las ruedas dentadas que se tallan y el tipo de herramienta de corte utilizada. Además, según el grado de acabado de la superficies elaborada de los dientes, las dentadoras se clasifican en talladoras y acabadoras.

Las talladoras de dientes modernas pueden ser clasificadas forma de la siguiente: Máquinas para el dentado de ruedas cilíndricas. a) Fresadoras de dientes que trabajan con una herramienta en forma de tornillo sin fin, llamada fresa madre, fresa tornillo o fresa sin fin. b) Mortajadoras (escopleadotas) de dientes, que trabajan con una herramienta en forma de rueda escopleadota circular o rueda cortante. c) Cepilladoras de dientes, que trabajan con una herramienta en forma de cremallera o peine cortante. d) Mortajadoras (escopleadotas) de dientes que trabajan con cuchillas de forma por el método de copiado. Máquinas para le elaboración de ruedas cheuvrón en las que se utilizan como herramientas. a) peines para tallar dientes. b) escopleadotes circular o rueda cortante. c) cuchilla de forma. d) fresa de forma. Máquinas para le elaboración de ruedas cónicas con dientes rectos. a) Cepilladoras de dientes con una cuchilla. b) Cepilladoras de dientes con dos cuchillas. c) Brochadotas con brocha circular. d) Fresadoras de dientes con dos fresas de forma. Máquinas para la elaboración de ruedas cónicas con dientes no rectos que utilizan como herramientas. a) Acabadoras de dientes una fresa cónica especial. b) un cabezal de cuchillas con disposición circular de las cuchillas. c) un cabezal de cuchillas con disposición en espiral de las cuchillas. Máquinas para le elaboración de ruedas dentadas no circulares.

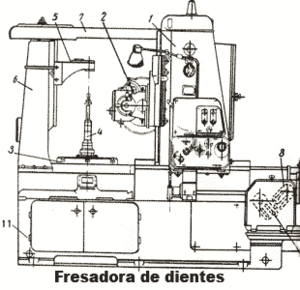

Fresadoras de Dientes

Generalidades

Las fresadoras de dientes semiautomáticas son el tipo más difundido de máquinas dentadoras. Esto se explica por su lata productividad y universalidad.

Las fresadoras de dientes están destinadas al tallado de ruedas cilíndricas con dientes rectos y helicoidales exteriores, así como también para el tallado de ruedas sin fin. Algunos modelos de fresadora de dientes permiten tallar árboles estriados, catalinas, fresas de disco, etc. El diámetro y módulo máximo de la rueda que se a detallar determina l dimensión principal de la fresadora de diente.

Partes principales

- Montante móvil.

- Soporte fresado.

- Husillo de la mesa.

- Mandril.

- Soporte.

- Columna.

- Viga superior.

- Mecanismo de avance.

- Mecanismo de división.

- Mecanismo diferencial.

- Bancada.

Principio de trabajo y movimientos fundamentales

La máquina trabaja por el método de rodamiento. La fresa sin fin de módulo y diámetro correspondiente se sujeta en el mandril y se inserta en el husillo del soporte fresador. El semiproducto, o los semiproductos que se elaboran simultáneamente, se instalan en el mandril de la mesa y si estos son demasiado grandes, directamente en la mesa de la máquina. El movimiento principal en todos los tipos de trabajo es la rotación de la fresa tornillo. El movimiento de rodamiento esta constituido por la rotación de la fresa sin fin y la rotación del semiproducto. El movimiento de avance durante el tallado de ruedas cilíndricas de dientes rectos es el desplazamiento vertical del soporte fresador con la fresa a lo largo del eje del semiproducto. Para el tallado de ruedas con dientes helicoidales el avance se obtiene con la suma de dos movimientos, el avance vertical de la fresa y la rotación adicional del semiproducto.

Mortajadoras de dientes

Generalidades

Las mortajadoras de dientes están destinadas al tallado de ruedas cilíndricas dentadas exterior e interiormente, con dientes rectos y helicoidales, de bloques de ruedas dentadas, de ruedas con ribetes, de acoplamientos dentados, cremalleras, trinquetes y otras piezas análogas.

Las mortajadoras de dientes trabajan con una herramienta que tiene forma semejante a una rueda dentada cortador o de una cremallera. Las máquinas de primer tipo han obtenido una gran aplicación, pues son más productivas y universales.

Estas máquinas trabajan con ciclo automático o semiautomático, su productividad es más baja que la de las fresadoras de dientes, sin embargo son insustituibles para el tallado de ruedas con engrane interior, así como también de bloques dentados en los cuales la distancia entre coranas es insuficiente para la salida de la fresa.

Partes principales

- Bancada (parte inferior 1 y la superior 2)

- Puente 4.

- Guías 9.

- Cabezal mortajador 7.

- Herramienta de corte 10.

- Tapa 8.

- Mandril 11.

- Tapa del mecanismo biela-manivela 6

- Volante 5.

- Árbol 12 y 13.

- Tapa de la guitarra de avance3.

Principio de trabajo y movimientos fundamentales

La mortajadora de dientes trabaja por el método de rodamiento. La herramienta de corte es el cortador (rueda mortajadora de diente, rueda cortante, rueda escopleadora) que tiene la forma de una rueda con ángulo de corte. El cortador se fija en el árbol portaherramientas (husillo) del cabezal mortajador y el semiproducto o juego de semiproductos que se elaboran simultáneamente se instalan en el mandril, sobre la mesa de la máquina. Movimiento principal es el movimiento rectilíneo de vaivén del husillo mortajador. En el movimiento hacia abajo del husillo, el cortador realiza el recorrido de trabajo y arranca la viruta del semiproducto, el recorrido inverso del husillo mortajador es en vacío. El avance circular es la rotación del cortador durante el proceso de trabajo, simultáneamente con el gira el semiproducto. El movimiento de rodamiento lo constituyen la rotación de la rueda generadora y la rotación del semiproducto que deben estar íntimamente relacionado como se encontraran realmente engranados

Ver también

Fuente

- Anatoli Nikolaev. Máquinas Herramientas II. Editorial Pueblo y Educación. Segunda reimpresión. 1982