Elaboración de acero en hornos eléctricos

| ||||||

Sumario

Tipos de hornos eléctricos

Hornos de inducción

Los hornos de inducción (sin núcleo) funcionan con corriente a una frecuencia de 500 a 2000 Hz. El crisol refractario tiene un arrollamiento de tubo de cobre de sección rectangular, por el que circula el agua de refrigeración. Al pasar por este arrollamiento una corriente de alta frecuencia que es proporcionada por un generador especial, excita en el metal corrientes parásitas que lo calientan hasta su total fusión.En estos hornos se procesan materias primas de gran calidad, y debido a la velocidad del proceso, el metal no se oxida mucho, aunque al final del proceso se añaden cantidades de adiciones y desoxidantes. Los hornos de alta frecuencia tienen una capacidad que no rebasa las 8 t, usándose para producir aceros perfilados y aleaciones de alta calidad, como aceros resistentes a altas temperaturas, inoxidables, etc.

Hornos de arco eléctrico

Como su nombre lo indica, estos hornos funcionan con el calor que desprende un arco eléctrico. Dentro de ellos se observan dos tipos: los de calefacción de arco indirecto y los directos.

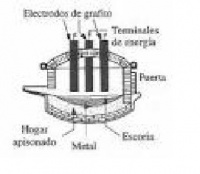

En los del primer tipo, los electrodos se colocan encima del material a fundir, y los materiales se funden por el calor del arco excitado. En los hornos de calefacción directos, la fusión se logra a partir del arco entre los electrodos y el baño metálico.Partes de los hornos

Los hornos eléctricos constan fundamentalmente de las siguientes partes:

- Caja: construida de chapas gruesas de acero.

- Revestimiento: en los hornos ácidos, de ladrillos Dinas; en los básicos, con ladrillos de magnesita.

- Bóveda móvil: se cubre con ladrillos Dinas.

- Patines: tienen forma de arco y ayudan a la descarga del horno.

- Piquera: canal para la salida del material fundido.

- Transmisión eléctrica o hidráulica: mueve el horno hacia una posición horizontal para facilitar la descarga.

- Electrodos: son móviles, y elaborados de grafito o carbono.

- Transformador: suministra la corriente necesaria a los electrodos.

- Barras colectoras: llevan la corriente del transformador a los electrodos.

Mezclas

En los hornos eléctricos se funde una mezcla compuesta por:

- Chatarra de acero: es la más importante de las materias primas.

- Hierro fundido: sirve para carbonizar el metal.

- Mineral de hierro: se agrega para oxidar las impurezas.

- Fundentes: se usa cal, con el objetivo de producir escorias básicas.

- Desoxidantes: se usan ferrosilicio, ferromanganeso, aluminio.

- Ferroaleaciones: para la obtención de aceros aleados, introduciendo: cromo, níquel, volframio, etc.

En los hornos de revestimiento ácido, se obtienen aceros de calidad, pues se emplean materiales con bajos contenidos de fósforo y azufre. En los básicos se logran aceros de construcción con contenidos reducidos de impurezas.

Proceso de fundición (básico)

Después de fundir la mezcla cargada en el horno, se añade cal, mineral de hierro u óxido de hierro y se conecta a la corriente.

Periodo de oxidación

Debido al oxígeno del mineral o del óxido de hierro, se oxidan todas las impurezas, excepto el azufre. Al descargar las escorias, se carga nuevamente una pequeña cantidad de cal y mineral. Formadas nuevamente las escorias, se toman muestras para determinar la cantidad de fósforo que aún existe en la mezcla, y de nuevo se extraen las escorias. Estas operaciones se repiten hasta eliminar la mayor cantidad del fósforo.

Periodo de reducción

Sobre la superficie del metal se agregan las escorias básicas compuestas de cal y espato flúor, añadiéndose después coque desmenuzado. Se efectúa entonces la desoxidación del metal y la transformación del azufre en escorias. Se descargan las escorias añadiendo nuevamente escoria básica, y este proceso se repite hasta eliminar casi totalmente el azufre.

Fuente

- Malishev, A. y col. Tecnología de los Metales. Edit. Mir. Moscú. 1987