Herramientas abrasivas

| ||||

Las Herramientas abrasivas están formadas por los granos abrasivos y el elemento aglutinante. La herramienta que se utiliza en el rectificado se denomina muela abrasiva

La forma geométrica que adoptan las muelas abrasivas o piedras como también se les conoce, es muy variada, dependiendo del tipo de trabajo a realizar.

Cualquiera que sea la herramienta abrasiva, éstas se caracterizan no sólo por su forma y dimensiones sino también por su composición, estructura, granulosidad, aglomerante, y dureza.

Sumario

Tipos de abrasivos

Los materiales abrasivos empleados en la industria se dividen en naturales (esmeril, coridón, cuarzo, diamante y piedra pómez) y artificiales (electrocoridón, carbono, carburo de boro y diamante).

Abrasivos naturales

El esmeril y el corindón son productos casi exclusivos del óxido de aluminio, Al2 O3 (en una proporción de 50 al 99 %), lo que determina sus propiedades abrasivas. La desigualdad proporcional de su composición limita su empleo en la industria. El esmeril y el corindón se utilizan preferentemente para la elaboración de papel de esmeril, lijas y en forma de polvos pilimentadores.

El cuarzo se encuentra en forma natural de arena o bloques arenosos de gran volumen. Se utiliza para la fabricación de muelas de afilar, muelas motrices de las rectificadoras sin centros y afiladoras lentas.

El diamante es en sí un estado cristalino del carbono que posee el máximo de dureza conocido; su estructura es cristalina, es muy resistente al desgaste, pero muy frágil.

Los diamantes se utilizan en la industria para la limpieza y rectificado de las muelas abrasivas, así como también en calidad de cuchillas intercambiables para el torneado fino de metales no ferrosos.

La piedra pómez es de origen volcánico, constituida por un cristal poroso formado por silicato de aluminio y bauxita. Se utiliza como material abrasivo en los trabajos de ajuste.

Los abrasivos naturales son poco utilizados en la industria de maquinaria debido a la inconsistencia de su composición y propiedades. Cada vez son más reemplazados por los abrasivos sintéticos, los cuales poseen composiciones y propiedades regulares.

Abrasivos artificiales

El electrocoridón se obtiene como resultado de la fusión de bauxita pura en hornos eléctricos y se compone principalmente de óxido cristalino de aluminio, Al2 O3 (89 a 99 %) y el resto por impurezas, tales como óxido de hierro, silicio, titanio y otras. El electrocoridón normal presenta un color rosado o parduzco.

Las muelas de electrocoridón vienen marcadas de acuerdo con el porcentaje de Al2 O3 contenido en él. Por ejemplo si la muela está marcada 390 significa que en su composición hay un 90 % de Al2 O3. Cuanto mayor sea el porcentaje, tanto mayor ser la productividad de la muela.

El carborundo (carburo de silicio) es una combinación química de silicio con el carbono (Si C), que se obtiene por la fusión a temperaturas próximas a 2 000 0C en hornos eléctricos de la mezcla, que contiene 53 % de arena de cuarzo, 35 % de coque, 10 % de aserrín de madera y 2 % de sal común.

Se distinguen dos tipos de carburos de silicio:

- El carburo de silicio negro de color negro azulado, que despide un brillo metálico característico, Contiene entre un 97 y 98% de Si C.

- Carburo de silicio verde con contenidos de carburo de silicio que varía entre 97 y 99 %.

Las altas propiedades del carburo de silicio son su capacidad cortante y su gran dureza. Posee una elevada resistencia al calor, lo que permite soportar temperaturas de hasta 2 050 °C. El carburo de silicio verde se emplea para el afilado de placas metalo - cerámicas.

El carburo de boro (B4C) se obtiene por fusión a temperaturas de 2 000 a 2 350 0C en hornos eléctricos. En su mezcla intervienen el ácido bórico técnico y el coque de petróleo. Contiene un 80 % de carburo de boro y 20 % de carbono. Se emplea para el afilado de herramientas de aleaciones duras. Su grado de dureza es el inmediato inferior al del diamante.

Aglutinantes

Los granos abrasivos, deben estar unidos por medio de un aglutinante que al mismo tiempo proporcione consistencia a la muela o herramientas abrasiva.

Actualmente se usan los aglutinantes siguientes:

a) Inorgánicos.

- Aglutinantes minerales compuestos por magnesiat y silicatos.

- Aglutinantes cerámicos.

b) Orgánicos.

- Aglutinantes vegetales constituidos por laca india, caucho, resma natural y artificial y aceites.

Grado de dureza

La dureza de la muela abrasiva no se determina por la dureza de sus granos, sino por la capacidad de su aglutinante para mantenerlos unidos durante el trabajo. El grado de dureza de la muela depende directamente de la composición y cantidad de material aglutinante, del proceso de fabricación y de las condiciones de su aglomeración..

Los granos abrasivos durante el rectificado se embotan por la acción de las fuerzas de corte, una vez que el grano ha saltado, el material aglutinante se desgasta rápidamente y el lugar del grano desaparecido queda ocupado por otro grano que se hallaba cubierto por el anterior. Eligiendo correctamente la muela adecuada (grado de dureza) y adoptando el régimen de trabajo adecuado, la muela trabajara durante un período largo de tiempo.

Estructura

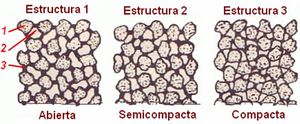

La estructura de las muelas abrasivas se caracteriza por la razón numérica y el agrupamiento relativo de los granos, aglutinante y cavidades en la unidad de volumen de la herramienta.

La estructura de una herramienta abrasiva es designada por números desde 0 hasta 12.

Estas 12 estructuras están subdivididas en tres grupos:

1. Compacta; desde 0 a 3.

2. Semicompacta; desde 4 a 6.

3. Abierta; desde 7 a 12.

El número de la estructura determina el espaciamiento de los granos, mientras más grande es el número mayor es el espacio entre los granos. En la Figura se aprecian los granos (1) el aglutinante (3) y las cavidades (2)

Para seleccionar el uso de cada tipo de muela se debe recurrir a tablas o manuales donde aparece, para cada tipo de material, la muela que debe ser utilizada, así como el régimen de corte adecuado. No obstante se puede señalar, como criterio general, que las herramientas compactas se recomiendan para el maquinado de metales duros y frágiles y las herramientas con estructura abierta se emplean para el rectificado de metales blandos y dúctiles.

Identificación de las muelas

Las muelas abrasivas se identifican mediante la combinación de letras y números. En estas combinaciones deben aparecer las especificaciones relacionadas con el tipo de abrasivos, tamaño del grano, dureza, estructura, tipo de aglutinante según la norma del fabricante. En algunos casos también se especifica el tipo muela (forma geométrica).

Según antigua norma soviética:

Ejemplo 1: ΠΠ ЗЪ 250x20x32 40 CM1 K

Especificaciones:

- ΠΠ: Muela de perfil recto.

- ЗЪ: Abrasivos (electocoridón blanco).

- 250x20x32: Dimensiones de la muela.

- 40: Grano No. 40.

- CM1: Dureza.

- K: Aglutinante.

Según norma denominada NORTON:

Ejemplo 2: AB 36 K 8 V

Especificaciones:

- AB: Abrasivos (electocoridón blanco).

- 36: Grano No. 36.

- K: Dureza.

- 8: Estructura.

- V: Aglutinante.

Fuente

MARTINEZ ANEIRO, F, DOMÍGUEZ ESPINOSA, G y HERNANDEZ SARDIÑAS, F. Tecnología de los metales II. Facultad de Construcción de Maquinarias, 1985. 270 – 277 p.