Tecnología de Montaje Superficial

La tecnología de montaje superficial (conocida como SMT, del inglés "SurfaceMount Technology. Es el sistema o conjunto de procesos usados para soldar componentes de montaje superficial)

Sumario

Nombre

La tecnología de montaje superficial (conocida como SMT, del inglés "SurfaceMount Technology") es el sistema o conjunto de procesos usados para soldar componentes de montaje superficial (SMC, "Surface Mount Component") o SMD (Surface Mount Devices o dispositivos de montaje superficial) en una tarjeta de circuito impreso (PCB, "Printed Circuit Board"). Los SMC son componentes micro miniaturizados con o sin terminales que se sueldan directamente en unas zonas conductoras situadas en la superficie de la PCB llamadas huellas ("lands") sin la necesidad de ser insertados y atravesar la tarjeta (THT, "Through Hole Technology").

Historia de SMT

La tecnología de montaje superficial tiene sus raíces en la década de los 50. El primer uso de componentes electrónicos que no utilizaban terminales para inserción se remonta al empleo del encapsulado plano ("Flat-pack"), un empaque de metal con terminales salientes de dos lados. Este tipo de tecnología fue muy usado en aplicaciones militares de alta fiabilidad así como en la electrónica aeroespacial. Con la creciente complejidad de los circuitos integrados, el uso de los terminales salientes fue más necesario. Este tipo de empaques era muy costoso y fue reemplazado por un empaque cerámico con dos hileras de terminales, estos son los llamados integrados DIP ("Dual Inline Package"). Fueron creados para facilitar la inserción de los componentes en las tarjetas impresas. Esta tecnología demostró ser muy confiable y fácil de acoplar. En la década de los 60 aparecieron más componentes SMT para satisfacer las necesidades del limitado mercado de circuitos híbridos. Los substratos de los circuitos híbridos son cerámicos, por lo que se necesita soldar los componentes en la superficie del substrato.

En los años 70, la creciente industria electrónica europea y japonesa, fuertemente orientadas al mercado de consumo, esto es, construir electrónica en serie por medio de líneas de producción; fue empujada a una reducción de costes. Este tipo de productos, además requería una miniaturización para adaptarse a las necesidades del mercado. Los primeros componentes más ampliamente usados fueron resistencias y condensadores. Los japoneses se dieron cuenta rápidamente de que manipular un componente cilíndrico o rectangular sin terminales es mucho más fácil que preformar, cortar y remachar terminales.

A finales de los 70 y comienzo de los 80, la industria del circuito se había hecho muy sofisticada y los circuitos integrados muy complejos, aumentando enormemente su número de terminales, en muchos casos por encima de 100. La utilización de encapsulado DIP se convirtió en una carga debido a la gran cantidad de espacio requerido para acomodar estos monstruos. La mejor solución fue un encapsulado de plástico, ligeramente más delgado de que encapsulado de DIP, con terminales en los cuatro lados, generalmente llamado QP ("Quad Pack"). Este encapsulado era el génesis para el BQFP ("Bumpered Quad Flat Pack").

Hasta mediados de los años 80, los SMC se usaban casi exclusivamente en circuitos híbridos (circuitos con componentes de distintas tecnologías) de bajo volumen de producción, principalmente debido a la carencia de equipo de producción automatizado que pudiera montar placas de circuito impreso (PCA, "Printed Circuit Assembly") grandes. Sin embargo los avances tecnológicos han hecho aparecer en el mercado una diversidad de equipos de producción automatizados capaces de trabajar con una gran variedad y cantidad de componentes, densidades de montaje, etc. pudiéndose así fabricar PCA con un coste total más bajo que si se utiliza la tecnología convencional de inserción.

Hoy en día y en las últimas dos décadas la industria de la SMT está creciendo a pasos agigantados. Los componentes para SMT se usan en casi todos los productos comerciales y de consumo y en un amplio surtido de ellos. En la actualidad casi todos los equipos electrónicos de última generación están constituidos por este tipo de tecnología. LCD TV's, DVD, reproductores Portátiles, Teléfonos móviles, Laptop's, por mencionar algunos.

Ventajas

Las ventajas principales de los componentes SMD se basan en su reducido tamaño y en la ausencia de hilos. Son bastante pequeños (resistencias de 2mm de largo x 1 de ancho, y menos, y transistores e ICs incluso con 0.6mm entre las patas), y ahorran básicamente espacio y longitud de pistas de cobre. Esto es una gran ventaja porque se pueden hacer placas que ocupan la cuarta parte de espacio, reduciendo la longitud de las pistas.

Por otro lado, el hecho de eliminar el paso del hilo a través de un agujero supone lo siguiente: si existen 180 agujeros y la placa mide 1.5mm de espesor, se está ahorrando mínimo 27 cm de pistas, que son como cable malo sin apantallar. Hay que añadir la porción de hilo doblado que sobresale entre la PCB y llega al componente, por lo que pueden ser más, y que esta porción está expuesta a la óxidación.

Ahora, en términos más científicos, la eliminación de las patas supone una mejora en la inductancia y en la resistencia parásita que ofrece el encapsulado. La inductancia parásita puede reducirse a 1nH, y las resistencias, de 5-25mOhm a 1mOhm. Esta cantidad puede parecer ridícula, pero no debemos olvidar el Efecto Kelvin, que a altas frecuencias hace que los electrones se vean desplazados por los campos magnéticos, más lentos, y se vean empujados a los límites exteriores del conductor.

Este efecto produce una disminución de la sección efectiva del conductor, y por lo tanto un aumento de la resistencia. Esto, para fuentes conmutadas donde se trabaja a 50-200kHz es un grave problema, porque se puede llegar a 0.1Ohm, y 2A producen una pérdida de 0.2V. Si tratamos de alimentar un integrado CMOS de 1.7V, las pérdidas son del 20%, lo que no es depreciable

En general, todo circuito de alta velocidad, bien sea digital, analógico o PWM debe usar SMD, ya que el comportamiento a altas frecuencias es mucho mejor, no hay patas de resistencias que hagan de antena, no hay inductancias parásitas tan grandes. Es incluso fácil de observar que las señales cuadradas son más cuadradas, con menos overshot y tiempos de subida y bajada menores.

Como ventajas adicionales, son componentes que están preparados para las últimas tecnologías, y por ejemplo es habitual que soporten muchos tipos de ácidos, disolventes, limpiadores, y que solamente con sumergir el circuito en acetona se eliminen los residuos resultantes de las soldaduras. En los componentes Through hole esto no es norma, por ejemplo los electrolíticos no lo permiten, ciertos tipos de resistencias tampoco, los condensadores de película enrollada que no estén recubiertos de resina epoxi tampoco.

Los residuos de las soldaduras pueden ser higroscópicos y/o ácidos, por lo que es necesario eliminarlos, ya que pueden formar resistencias y condensadores parásitos.

También son más ligeros, por lo que son recomendados para áreas muy estrictas del diseño como aviación, competiciones deportivas, armamento.

Desventajas

Las principales desventajas están relacionadas con aspectos térmicos. El reducido tamaño implica que la superficie de disipación también es menor, y normalmente la resistencia térmica entre el interior del componente y el exterior es más grande.

Afortunadamente, estos efectos son perfectamente predecibles y con un buen diseño no tienen porqué afectar a la calidad del producto. Empezaremos diciendo que los componentes siempre sufren modulaciones térmicas en su valor. En todos se pueden medir, habitualmente se miden en ppm/ºC (partes por millón por cada grado Centígrado). Y la resistencia térmica también se puede medir, tanto en comportamiento estático como dinámico. Se mide en ºC/W, o para el caso de baja potencia, en ºC/mW.

Vamos a poner el ejemplo de una resistencia metal-óxido de carga de una etapa clase A en un amplificador de válvulas. Sufren variaciones de potencia bastante importantes, ya que pueden pasar de disipar 3W a disipar 1W en condiciones completamente normales. Las variaciones suponiendo Rtia(interior-ambiente) de 35ªC/W, (dato de resistencias de 4.3W de Welwin), la diferencia de temperatura entre reposo y máximo consumo son de 70ºC, esto unido a una deriva térmica de 350ppm/ºC suponen una tolerancia por motivos térmicos de un 24.5%, pudiendo causar una distorsión del mimo valor.

Para altas frecuencias esto no tendrá grandes efectos porque la inercia térmica es grande, a pesar de que también la resistencia térmica es mayor que en estático (¿deberíamos decir...inductancia térmica?) Pero a frecuencias suficientemente bajas producirá una distorsión más que notable. El caso de los componentes SMD es semejante. Los coeficientes térmicos dependen exclusivamente del material, tendrá el mismo coeficiente una resistencia de metal en SMD que en<em> through hole</em>, pero estos componentes tienen mayores resistencias térmicas entre el interior y el ambiente. De hecho en transistores de señal es obligado tener en cuenta que la potencia no viene delimitada por el transistor, sino por el encapsulado, y en el caso del SOT-23 (el más común) es de 225mW, cuando cualquier transistor acepta más de 300mW. Ahí es donde interviene la complejidad en el diseño. Es necesario utilizar un radiador, para evacuar el calor del interior del transistor. Pero ¿cómo se coloca ese radiador? Si mide 2. La solución está en disipar el calor a través de las pistas de cobre.

Ellas mismas hacen de radiador, y si se desea incrementar la disipación de potencia de un transistor es necesario incrementar la superficie de la pista a la que está conectada el drenador o el colector. Es necesario tener en cuenta que también el encapsulado está sujeto a variaciones de longitud por motivos térmicos, por lo que los encapsulados deben tener los mismos coeficientes de dilatación que la fibra de vidrio. Esto es algo que los fabricantes lo tienen muy en cuenta y ya los fabrican así, porque si no se reduce la vida útil del circuito, ya que las soldaduras sufren estrés mecánico y fatiga. Como consecuencia de éste punto, la mayor causa de fallos en dispositivos SMD es el estrés mecánico. Es importante evitar la posibilidad de un shok térmico durante el proceso de soldadura. Es necesario un precalentamiento del componente entre 80 y 120ºC, y que la diferencia de temperatura entre la pista y el componente no exceda los 150ºC. Posteriormente, debe enfriarse al aire.

Clasificación y Tipos de Montaje Superficial

Los ensamblajes de montaje superficial se clasifican en dos tipos: Tipo 1 y Tipo 2. Y a su vez en tres clases: Clase A, Clase B y Clase C. Esto ha sido necesario para diferenciar dónde se montan los componentes, en una cara o en dos caras, y el tipo de componente utilizados, para inserción y/o SMT. La Clase B y la Clase C también se pueden subdividir en compleja y simple.

- Tipo 1. Componentes montados en una sola cara de la PCB.

- Tipo 2. Componentes montados en ambas caras de la PCB.

- Clase A. Sólo componentes de inserción.

- Clase B. Sólo componentes de montaje superficial.

- Clase C. Una mezcla de ambos tipos de componentes.

Tipo 1B

Tipo 1C

Tipo 2B

Tipo 2C

Así, un ensamblaje de Tipo 2B tiene solamente componentes de montaje superficial en ambas caras de la placa.

Esta clasificación aparece en el documento IPC-CM-770 "Printed Board Component Mounting" elaborado por la organización IPC (Institute for Interconnecting and Packaging Electronic Circuits), y aunque existen otras clasificaciones hecha por organizaciones o fabricantes distinta a esta los criterios de clasificación son los mismos: ubicación en una o dos caras y los tipos de componentes.

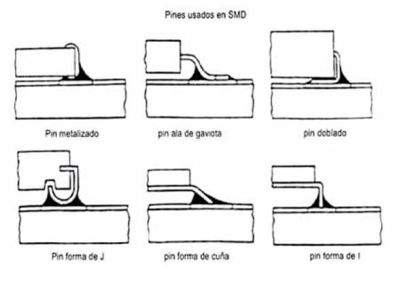

Tipos de terminales usados

Las formas de terminales o pines más habituales están representadas en las siguientes figuras:

Encapsulados

Estos dispositivos se colocan sobre una superficie de la placa de circuito impreso, donde se hace su soldadura, habitualmente con la ayuda de un robot debido a su reducido tamaño.

Dentro de los dispositivos SMD hay varios tipos de tamaños, algunos encapsulados son:

Encapsulados de dos terminales:

Componentes pasivos rectangulares (principalmente resistencias y condensadores):

- 01005 (métrica 0402) : 0.016" × 0.008" (0.4 mm × 0.2 mm) Potencia típica para resistencias 1/32 W

- 0201 (métrica 0603) : 0.024" × 0.012" (0.6 mm × 0.3 mm) Potencia típica para resistencia 1/20 W

- 0402 (métrica 1005) : 0.04" × 0.02" (1.0 mm × 0.5 mm) Potencia típica para resistencia 1/16 W

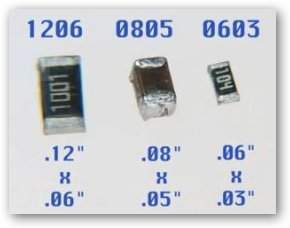

- 0603 (métrica 1608) : 0.063" × 0.031" (1.6 mm × 0.8 mm) Potencia típica para resistencia 1/16 W

- 0805 (métrica 2012) : 0.08" × 0.05" (2.0 mm × 1.25 mm) Potencia típica para resistencia 1/10 or 1/8 W

- 1206 (métrica 3216) : 0.126" × 0.063" (3.2 mm × 1.6 mm) Potencia típica para resistencia 1/4 W

- 1806 (métrica 4516) : 0.177" × 0.063" (4.5 mm × 1.6 mm)

- 1812 (métrica 4532) : 0.18" × 0.12" (4.5 mm × 3.2 mm) Potencia típica para resistencia 1/2 W

- 2010 (métrica 5025) : 0.2" × 0.1" (5.0 mm × 2.5 mm)

- 2512 (métrica 6332) : 0.25" × 0.12" (6.35 mm × 3.0 mm)

Condensadores de Tantalio

- EIA 3216-12 S): 3.2 mm × 1.6 mm × 1.2 mm

- EIA 3216-18 ( A, AVX A): 3.2 mm × 1.6 mm × 1.8 mm

- EIA 3528-12 ( T, AVX T): 3.5 mm × 2.8 mm × 1.2 mm

- EIA 3528-21 ( B, AVX B): 3.5 mm × 2.8 mm × 2.1 mm

- EIA 6032-15 ( U, AVX W): 6.0 mm × 3.2 mm × 1.5 mm

- EIA 6032-28 ( C, AVX C): 6.0 mm × 3.2 mm × 2.8 mm

- EIA 7260-38 ( E, AVX V): 7.2 mm × 6.0 mm × 3.8 mm

- EIA 7343-20 ( V, AVX Y): 7.3 mm × 4.3 mm × 2.0 mm

- EIA 7343-31 ( D, AVX D): 7.3 mm × 4.3 mm × 3.1 mm

- EIA 7343-43 ( X, AVX E): 7.3 mm × 4.3 mm × 4.3 mm

Encapsulados de tres terminales:

- SOT: small-outline transistor.

- DPAK (TO-252): discrete packaging. Desarrollado por Motorola para soportar mayores potencias.

- D2PAK (TO-263) - más grande que DPAK; es un análogo del encapsulado TO220 de tecnología through-hole.

- D3PAK (TO-268) - más grande que D2PAK .

Encapsulados con cuatro o más terminales:

Dual-in-line

- Small-Outline Integrated Circuit (SOIC)

- J-Leaded Small Outline Package (SOJ)

- TSOP - thin small-outline package, más delgado que SOIC y con menor espaciado entre pines.

- SSOP - shrink small-outline package.

- TSSOP - thin shrink small-outline package.

- QSOP - quarter-size small-outline package.

- VSOP - más chico que QSOP.

Quad-in-line

- PLCC - plastic leaded chip carrier.

- QFP - Quad Flat Package.

- LQFP - Low-profile Quad Flat Package.

- PQFP - plastic quad flat-pack.

- CQFP - ceramic quad flat-pack, similar a PQFP.

- MQFP - Metric Quad Flat Pack.

- TQFP - thin quad flat pack, versión más delgada de PQFP.

- QFN - quad flat pack, no-leads, versión más pequeña y sin pines de QFP.

- LCC - Leadless Chip Carrier.

- MLP

- PQFN - power quad flat-pack, no-leads.

Grid arrays

- PGA - Pin grid array.

- BGA - ball grid array, posee bolitas en la parte inferior del encapsulado.

- LFBGA - low profile fine pitch ball grid array, igual a BGA pero más pequeño.

- CGA - column grid array.

- CCGA - ceramic column grid array.

- μBGA - micro-BGA, el espaciado entre bolitas es menor a 1 mm.

- LLP - Lead Less Package.

Componentes SMD

Los dispositivos de montaje superficial (DME por sus siglas en español), por su naturaleza son muy diferentes a los componentes tradicionales con pines y pueden dividirse en varias categorías:

SMD Pasivos: Hay una gran variedad de diferentes encapsulados utilizados en los componentes SMD pasivos. Sin embargo, la mayoría son resistores o capacitores, por lo cual el tamaño de los encapsulados están razonablemente bien estandarizado. Otros componentes como bobinas, cristales y otros tienden a tener necesidades individuales y por lo tanto sus propios encapsulados.

Los resistores y capacitores vienen en una variedad de encapsulados de distintos tamaños, se los denomina, por ej: 1812, 1206, 0805, 0603, 0402 y 0201. Las cifras se refieren a las dimensiones en decimas de pulgadas. En otras palabras, el 1206 mide .12″ (3 mm) por .06″ (1,5 mm) pulgadas. Los tamaños más grandes, tales como 1812 y 1206 fueron los primeros que se usaron, aunque actualmente no son de uso generalizado en grandes producciones. Sin embargo se puede encontrar uso en aplicaciones en las que mayores niveles de energía son necesarias, o cuando otras consideraciones exigen los tamaño más grande.

Las conexiones a la placa de circuito impreso se realizan a través de áreas (pads) metalizadas en los extremos del paquete.

Transistores y Diodos: Estos componentes vienen presentados a menudo en un encapsulado pequeño de plástico. Las conexiones se realizan a través pines, que salen del encapsulado y asientan sobre el pad de la placa. En el caso de los transistores al presentar 3 terminaciones (base, colector y emisor) por la forma del encapsulado es imposible colocarlo mal.

Circuitos Integrados: Hay una variedad de encapsulados diferentes empleados para los circuitos integrados. El encapsulado utilizado depende del nivel de interconexión requerida. Muchos chips de baja escala de integración solo pueden requerir 14 o 16 pines, mientras que otros, como los procesadores y los chips VLSI asociados pueden necesitar hasta 200 o más. En vista de la amplia variación de las necesidades radica la gran cantidad de encapsulados diferentes.

Para los chips más pequeños, encapsulados como el SOIC (Small Outline Integrated Circuit) pueden ser utilizados. Son la versión SMT del clásico DIL (Dual In Line) también llamados DIP, por ejemplo se los usan en la conocida serie lógica 74XXX. Además, hay versiones más pequeñas incluyendo TSOP (Thin Small Outline Package) y SSOP (Shrink Small Outline Package).

Los chips VLSI requieren un enfoque diferente. Normalmente, se emplean encapsulados con pines en los cuatro costados (quad flat pack). La separación de los pines depende del número de la cantidad requerida. Para algunos de los chips puede ser una distancia de 20 milésimas de pulgada.

Otros encapsulados también están disponibles. Un conocido como BGA (Ball Grid Array) se utiliza en muchas aplicaciones. En lugar de tener las conexiones en el lado del paquete, que se encuentran debajo. Se sueldan mediante pequeñas esferas de estaño, como la totalidad de la parte inferior del encapsulado puede ser utilizado, se puede colocar mayor cantidad de pines o igual cantidad más grandes y espaciados obteniendo un fijamiento más fiable.