Tractolva TTA-2010

| ||||||

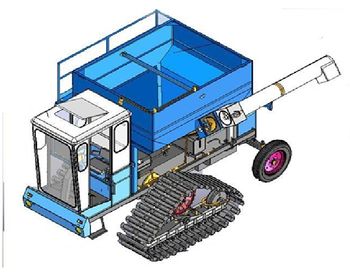

Tractolva TTA-2010. Medio de transporte autopropulsado sobre esteras que traslada el arroz cosechado desde las cosechadoras hasta los remolques que se sitúan fuera del campo. Diseñado y fabricado por la Empresa Mecánica Hol-guín bajo la marca Holmeca.

Sumario

Transporte de arroz dentro del campo

Durante la cosecha la mayoría de los campos de arroz todavía tienen una alta humedad, por lo que el paso de tractores con remolques pesados para transportar el grano causa daños en el relieve y a menudo se atascan, ya que se desplazan sobre neumáticos. Es por ello que resulta conveniente la utilización del llamado “transporte intermedio”, autopro-pulsado, con tren de rodaje sobre esteras y capacidad de 3-4 toneladas de grano húmedo, que recibe directamente de la combinada, sale a la orilla del campo y descarga en los remolques graneleros. Con este sistema se tiene la ventaja adicional de que se aumenta la frecuencia de los tractores con remolques, al no tener que penetrar en el campo.

Utilización

Está maquina se utiliza como transporte intermedio entre las cosechadoras y los remolques que se encuentran fuera del campo, evitando la utilización de las máquinas cosechadoras como transporte lo que se refleja en el incremento de la productividad. Por ser un transporte autopropulsado, el traslado de la misma se realiza de forma rápida y segura mediante sus propios medios a pequeñas distancias por caminos o carreteras. Esta cualidad le permite incrementar la productividad y disminuir sustancialmente los tiempos auxiliares, los costos y el tiempo de transportación. También puede ser utilizado en el traslado de [[semillas durante la preparación de la siembra.

Características generales

Está compuesta por ocho grandes conjuntos principales y otras piezas directas así como una variedad de artículos normalizados como tornillos, arandelas, tuercas y pasadores directos al ensamblaje. Diseñada a partir de los principales conjuntos de un tractor (variante hidráulica) con un motor D242 - 71 o similares de 65 hp, caja intermedia, puente direccional y caja de velocidad con su mando invertido. A estos conjuntos se adicionan una tolva colectora con descarga mediante un motor hidráulico para mover los sinfines, un tubo de descarga articulado movido por un cilindro, además consta de una cabina confortable para el operador desde donde gobierna todas las operaciones necesarias para su funcionamiento (puesta en marcha del equipo, cambio de velocidades, dirección y descarga), esteras derecha e izquierda acopladas a los ejes de la transmisión. El mantenimiento es sencillo y rápido y a pedido se ofertan las piezas de repuesto principales.

Características técnicas

Modelo: TTA-2010; Tipo: Autopropulsada; Potencia del tractor: 14 kN; Peso: 5850 kg; Longitud: 1910 mm; Ancho: 2375 mm; Altura: 1215 mm; Altura en posición de descarga: 3950 mm; Capacidad de carga: 3. 2 toneladas; Velocidad de trabajo: 5 km/h; Tiempo de descarga: 5 minutos; Forma de descarga: Sinfines accionados por hidromotor; Neumáticos: 9.00 – 20; Presión: 2,5 kg/cm2; Características del motor: Tipo: Diesel de 4 tiempos; Marca: Belarús; Modelo: D242– 71; Potencia máxima: 65 hp; Rpm: 1800; Cilindrada: 4.75 litros; Bomba de accionamiento: NSH - 100 D 3; Caudal de trabajo: 50 litros/min a 855 rpm; Bomba de dirección: NSH - 10 (21 litros/min); Consumo especifico de combustible: 168,4 g/kW.h; Capacidad de aceite en el cárter: 8.5 litros; Hidromotor de engranes interiores: EPMS 80 (650 rpm); Dirección hidrostática: KHUS 100/4 (100 cc, 4 vías).

Principales conjuntos y piezas

Bastidor. Es un conjunto soldado compuesto por tubos rectangulares, es el encargado de soportar todos los ele-mentos de la maquina.

Tren de rodaje. Son dos conjuntos y están encargados de garantizar la traslación de la maquina por el campo, com-puestos por un bastidor con hileras de rodillos y ruedas guías y motrices y con esteras similares a las utilizadas en las máquinas cosechadoras, por lo que la cadena debe estar regulada con un huelgo de 30 a 40 mm.

Sistema hidráulico agrícola. Compuesto por una bomba NSH 100 de 120 litros/min de entrega es el encargado de garantizar el accionamiento del transportador de descarga.

Sistema hidráulico de dirección. Compuesto por una bomba NSH 10 de 21 litros/min de entrega y el orbitrol del timón es el encargado de garantizar la dirección de la maquina durante su desplazamiento.

Tolva. Es uno de los principales conjuntos de la máquina, se encarga de almacenar el arroz durante el corte y des-carga de la cosechadora para luego trasladarse y descargar en los remolques que se encuentren fuera del campo para ser llenados. En el interior de la tolva se encuentra la tapa corrediza la cual tiene como función evitar que se llene el transportador interior de descarga antes de comenzar a ser descargado el arroz. Esta tapa corrediza es movida por un cilindro hidráulico el cual la introduce y la saca del transportador para la descarga, cierre y recepción del arroz durante la cosecha del mismo.

Conjunto tractor. Está compuesto por motor, caja intermedia, puente direccional y la caja de velocidades. Es el encargado de realizar la operación de traslado y sostén de la tolva propiamente dicha.

Cabina para el operador. En este conjunto se ubican todos los mecanismos de mando y de control de la máquina además del panel de información que permite estar al tanto del comportamiento de las revoluciones, temperatura del motor.

Tubo de descarga. Es el encargado de la descarga final del arroz en los remolques. Los sinfines durante su acciona-miento deben girar en sus puntos de apoyo con suavidad y sin roces con las paredes de los tubos donde se encuentran alojados. El acoplamiento del tubo de descarga en la caja de unión conjuntamente con la goma de ajuste y la manilla de cierre deben asegurar que no permita la salida del producto durante la descarga.

Batería. Alojada en la parte intermedia de la máquina. Sirve para poner en marcha el motor y mantener funcionando a todo el sistema eléctrico de la máquina. Es necesario evitar que se formen chispas o que existan llamas abiertas en las proximidades de la batería. Se suministra serviciada y lista para el arranque de la maquina. Debe controlarse regularmente el nivel del ácido cada 15 días y de ser necesario solo rellenar con agua destilada para mantener siempre el nivel 10 mm por encima de la placa.

Recomendaciones

1. Detener inmediatamente la máquina en caso de percibir fallos en la dirección o en el sistema de frenos. 2. Limpiar la máquina al finalizar el trabajo del día. 3. Realizar todas las intervenciones de mantenimiento por personal calificado para ello. 4. Mantener el equipo en un lugar seguro y protegido de las inclemencias del tiempo. 5. Limpiar el equipo al finalizar el trabajo del día. 6. Revisar que los neumáticos tengan la correcta presión de aire antes de partir a trabajar en el campo. 7. Verificar la presencia de grasa en los puntos de engrase.

Normas de seguridad y protección para el trabajo

1. Se prohíbe la presencia de personas ajenas durante la preparación y trabajo de la maquina. 3. No realizar regulacio-nes de ningún tipo ni las intervenciones de mantenimiento cuando la maquina esté en movimiento. 3. Mantener los accesos al puesto de trabajo en el taller y el espacio circundante a la máquina, limpio y libre de derrames de aceite, grasas, combustibles y cualquier otro producto que pueda provocar accidentes. 4. Evitar el contacto directo de aceites, grasas u otro tipo de lubricantes con las manos y los ojos. De suceder, acudir de inmediato al médico. 5. No subir pen-dientes pronunciadas, ni trabajar lateralmente en pendientes. 6. No efectuar virajes bruscos para evitar los vuelcos hacia atrás y laterales. 7. No cruzar con cuidado las zanjas profundas. 8. Nunca permanecer debajo de la máquina du-rante la operación de elevación o descenso de la misma. 9. Se prohíbe llevar personas ajenas dentro de la cabina de la máquina. 10. Para izar o descender el equipo, utilizar los puntos de izaje. 11. Arrancar el motor solo desde el asiento para el conductor. 12. Las características del rodaje quedan influenciadas por varios factores, como puede ser el mismo terreno. Por lo tanto hay que adaptar la forma de conducir la tractolva al estado del terreno. 13. Conducir con cuidado cuando el depósito de granos esté lleno. 14. Nunca desembragar o cambiar de marcha rodando en cuesta abajo. 15. No abandonar jamás el puesto del conductor cuando la máquina esté en marcha. 16. Detener siempre el motor antes de abandonar el asiento del conductor. 17. Nunca operar la máquina sin los dispositivos de seguridad de la misma. 98. Utilizar los medios de protección individual. 19. Utilizar la velocidad adecuada a las condiciones del terreno o de los caminos a recorrer. 20. El transporte a mediana y larga distancias debe hacerse sobre camión, zorrete o rastra. 21. Utilizar rampas adecuadas para cargar o descargar la máquina. 22. No efectuar la carga en barrancos para no correr el riesgo de sufrir accidentes. 23. Calzar adecuadamente la máquina. 24. Utilizar amarras con cables, cadenas, sogas, etc. suficientes para inmovilizar la máquina durante el transporte. 25. Verificar los límites de vialidad de la carga, de ser necesario utilice banderas, luces y elementos que sirvan para avisar a otros conductores. 26. Mantener las precaucio-nes al transitar bajo las redes eléctricas. 27. No pasar debajo de las mismas si no está seguro que cumple con la altura establecida. 28. Protegerse cuando trabaje cerca de los elementos en rotación. 29. Utilizar ropa y calzado adecuados evitando ropas holgadas que se puedan enredar en las partes móviles. 30. En terrenos inclinados mantener la inclina-ción ideal. Si hay algún desequilibrio bajar la aceleración. 31. Durante la circulación es necesario tener en cuenta las cargas por eje autorizada y el peso total de la tractolva. 32. Tener presente siempre los límites de altura y anchos de vía permitidos en los lugares por los que vaya a transitar. 33. Si es necesario utilice banderas, luces y reflectores para alertar a los otros conductores.

Funcionamiento

Traslación. El movimiento se realiza accionando el embrague y seleccionando la velocidad de marcha que se desea, primera, segunda, tercera y retroceso. En caso de necesitar incremento en la potencia, se selecciona la multiplicación y luego se comienza con la velocidad de marcha deseada. Para efectuar los giros en espacios abiertos se dispone de un volante con un orbitrol que hace funcionar el cilindro hidráulico situado en el puente direccional. Cuando es necesario realizar giros cerrados en espacios limitados y durante el apareo al transporte en la descarga se utilizan los frenos de cada estera según lo necesite la maniobra.

Descarga. Al llegar al campo y antes de colocarse al lado de la cosechadora, desplegar y fijar el tubo de descarga y mantenerlo así durante el tiempo que dure la jornada de trabajo. Para realizar la descarga de la tractolva, se aparea la misma al transporte receptor que se encuentra en el terraplén. Luego de haber realizado esta operación y con la acele-ración en baja se procede a realizar los siguientes pasos: 1. Conectar el giro del motor hidráulico por medio de la pa-lanca que se encuentra en el distribuidor y con el acelerador de mano comenzar a acelerar hasta llegar al límite que tiene puesto el mismo. 2. No utilizar nunca el acelerador de pie para esta operación. 3. Abrir la tapa corrediza que se encuentra en el interior de la tolva mediante el accionamiento de una de las palancas del distribuidor hidráulico que gobierna al cilindro que está en el interior de la misma. 4. Una vez terminada la descarga el operador debe desacelerar el equipo, desconectar el motor hidráulico y la bomba, luego cerrar la tapa corrediza hasta garantizar el tapado del tubo. 5. Recoger y fijar el tubo de descarga y salir del campo. 6. En caso de ocurrir algún desperfecto durante la des-carga del producto, se debe detener la descarga y cerrar la entrada al sinfín con la tapa corrediza. 7. En caso de quedar el interior del tubo de descarga cargado se debe evacuar el producto por la tapa registro que hay en el extremo infe-rior del tubo y luego repetir la operación de descarga desde el principio.

Preparación para el trabajo

Antes de poner en funcionamiento la máquina. 1. Verificar el apriete correcto de toda la tornillería de la maquina. 2. Verificar el estado de completamiento del aceite en el depósito hidráulico principal. 3. Verificar el estado de comple-tamiento del aceite en el depósito hidráulico de la dirección. 4. Verificar el estado de completamiento del electrólito de la batería. 5. Verificar el estado de completamiento del nivel de agua en el radiador. 6. Verificar estado de inflado de los neumáticos direccionales. 7. Verificar la conexión de la batería. 8. Comprobar la ausencia de restos de cosecha y de tierra en el mecanismo de descarga. 9. Desplegar y plegar el tubo de descarga. 10. Verificar el accionamiento del cilindro de apertura y cierre de la descarga.

Al terminar el trabajo. 1. Retirar la llave de encendido y desconectar la corriente eléctrica accionando el interruptor de masa. 2. Limpiar la maquina. 3. Eliminar los restos de cosecha que puedan estar sobre la tolva de la maquina. 4. Revisar el desgaste y las deformaciones de los sinfines de descarga. 5. Colocar la maquina en un lugar seguro y seco. 6. Controlar el estado del radiador de agua, sistema de escape de gases. 7. Controlar y limpiar el filtro de aire. 8. Plegar el tubo de descarga. 9. Revisar desgaste o salideros en el tren de rodaje. 10. Revisar desgaste o salideros en el cilindro de apertura de la descarga.

Mantenimiento

Mantenimiento técnico diario. Realizarlo antes de comenzar la jornada y al finalizar la misma para lograr una alta fiabilidad técnica así como alargar la vida útil de la maquina. Cualquier trabajo de reparación, mantenimiento o limpieza, así como para solucionar incidentes en el funcionamiento, solo se debe llevar a cabo únicamente estando el accio-namiento de la maquina desembragado y el motor parado retirar la llave del encendido y desconectar el interruptor de masa. Realizar diariamente las siguientes operaciones: 1. Control del nivel de aceite del motor. 2. Control del nivel de líquido refrigerante o agua del radiador. 3. Control del filtro de aire del motor. 4. Control del nivel de aceite hidráulico. 5. Controlar la presión de inflado de los neumáticos. 6. Limpieza total de la máquina. 7. Verificar que la tolva no con-tenga objetos extraños en su interior.

Al finalizar la jornada. 1. Limpiar el interior de la tolva para evitar el depósito de restos de cosecha en el fondo de la misma y evitar así sus posibles atascamientos. 2. Revisar que no existan salideros de aceite por los rodillos del Sistema de rodaje. 3. Revisar la alineación de las esteras con respecto a las ruedas guías y estrellas motrices.

Sistema hidráulico. Anular la presión hidráulica antes de realizar cualquier trabajo. Antes de efectuar trabajos en la instalación hidráulica es necesario parar el motor, retirar la llave del encendido y asegurarse que la máquina no pueda rodar por sus propios medios. Para que el sistema hidráulico funcione adecuadamente se deben tener en cuenta las siguientes recomendaciones: 1. Garantizar la calidad y filtrado del aceite. 2. Mantener aseguradas las tapas de los de-pósitos. 3. Mantener el nivel de aceite en el depósito. 4. Observar el marcaje del reloj de colmataje. Cuando la aguja esté señalando la franja roja, es el momento de cambiar el cartucho del filtro. 5. Eliminar salideros en las uniones en caso de ser detectados. 6. La presión de regulación del distribuidor para evitar la rotura de la bomba NSH - 100 no puede ser mayor de 175 bar. 7. Solo girar el transportador de descarga cuando se cerciore que el mismo no está asegu-rado con el sistema de fijación.

Conservación. La conservación correcta de la maquina aumenta el plazo de servicio de ésta y mejora la calidad del trabajo. Al preparar la máquina para la conservación, es necesario: 1. Limpiar el polvo, la tierra y la suciedad de la misma minuciosamente. 2. Lavarla y de ser necesario pintar las partes que estén deterioradas. Para almacenar la ma-quina durante largo tiempo es necesario: 1. Trasladarla a un lugar seco y cerrado. 2. Asegurarse de que los neumáticos tengan la presión de aire adecuada y que la máquina esté debidamente nivelada para evitar cargas excesivas sobre los neumáticos. 3. Verificar que las esteras estén debidamente apoyadas en el suelo y con todas sus tejas puestas.

Mantenimiento del sistema de rodaje. Este es un sistema muy importante por lo que tiene que recibir un manteni-miento de calidad desde la limpieza hasta la colocación de los rodamientos en el interior de los cubos de ruedas y man-tener siempre los neumáticos con la presión requerida. 1. Remover los neumáticos. 2. Remover las tapas de los cubos de las ruedas. 3. Extraer los rodamientos y retenedores, lavarlos y secarlos. 4. Lavar los cubos de las llantas exterior e interiormente. 5. Revisar el estado técnico de los rodamientos, verificar la ausencia de cariaduras en las pistas y roturas en las rejillas. 6. Engrasar totalmente los rodamientos. 7. Rellenar con grasa el interior de los cubos de las llantas. Utilizar grasa Lissan. 8. Colocar los rodamientos y retenedores dentro de los cubos de las llantas e insertar los cubos en los ejes, colocar las arandelas planas y apretar las tuercas almenadas totalmente. 9. Hacer girar las tuercas almenadas en sentido contrario hasta hacer coincidir las 2 ranuras con los orificios de los ejes e introducir los pasadores de seguridad para evitar que se desenrosquen. 10. Colocar las tapas de los cubos y apretar los tornillos. 11. Colocar los neumáticos y apretar totalmente los tornillos y verificar que giren libremente. 12. Verificar la presión de aire.

Lubricantes recomendados. Motor: Aceite para motor SAE 15N40 ó SAE 30 (12 litros); Caja de velocidad: Aceite EP 90 (50 litros); Sistema hidráulico principal: Aceite H 32 (50 litros); Sistema hidráulico de la dirección: Aceite H 32 (5 litros); Engrasadores: Lissan M (2 kg).

Fuentes

- Arcadio Ríos. Máquinas agrícolas, tracción animal e implementos manuales. Editorial Pueblo y Educación. La Habana, 2018.

- Holmeca. Manual de explotación y mantenimiento. Tractolva TTA-2010. Empresa Mecánica Holguín. Holguín, 2017.