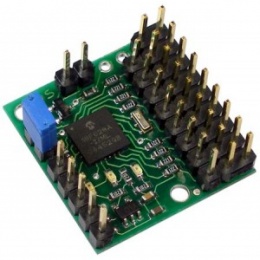

Controlador

En los inicios de la era industrial, el control de los procesos se llevó a cabo mediante tanteos basados en la intuición y en experiencia acumulada.

Sumario

Controlador

Es el error entre el valor deseado y el real. Realiza dos funciones fundamentales:

- Compara la variable medida con la de referencia o deseada para determinar el error.

- Estabiliza el funcionamiento dinámico del lazo de control buscando eliminar o al menos minimizar el error.

Los cambios de carga provocan las perturbaciones que deben ser corregidas por el controlador, que pueden ser de mayor o menor demanda del fluido de control, debido a:

- Variaciones de los parámetros del medio controlado.

- Variación de la calidad del fluido de control.

- Cambios en las condiciones ambientales.

- Absorción o generación de calor en el proceso.

Propiedades de los procesos

- Capacitancia: Es la capacidad del proceso de mantener o transferir energía con relación a una variable de referencia. Una capacitancia grande es buena para mantener constante la variable controlada a pesar de las variaciones de carga, pero en consecuencia también se opone a que se modifique rápidamente el valor de la variable controlada cuando se necesite.

- Resistencia: Es la oposición a la transferencia de energía entre el fluido de control y proceso. Está determinada por los materiales que se empleen, el área de transferencia y el mantenimiento que se le de a los equipos para eliminar las incrustaciones que obviamente se oponen a la transferencia de calor.

- Tiempo de transporte: Es el tiempo que tarda el sensor en comenzar a recibir las variaciones que han provocado los cambios de carga. Depende de la velocidad de transporte y la distancia a que se coloque el sensor del proceso especialmente cuando hay tuberías involucradas en los equipos del proceso.

Los criterios deseables para la estabilidad son:

- Criterio de área mínima: Este criterio indica que el área de la curva de recuperación debe ser mínima para lograr que la desviación sea en el tiempo más corto. Este criterio es el más importante y se aplica especialmente en los procesos donde la duración de la desviación es tan importante como el valor de la misma.

- Criterio de mínima perturbación: Significa que la acción de control no debe ser cíclica para evitar variaciones de la carga que por determinadas razones pueden estropear el proceso.

- Criterio de amplitud mínima: De acuerdo con este criterio la amplitud de la desviación debe ser mínima, lo cual se aplica especialmente a procesos en que el producto o el equipo pueden ser dañados por desviaciones momentáneas excesivas, y en este caso la magnitud de la desviación es más importante que su duración.

Tipos

Controlador P

Controlador PI

Aplica una acción de control proporcional al error e introduce un valor proporcional a la integral del mismo para mantener control necesario aún cuando el error sea cero. Cuando un controlador PI se asegura cero error en estado estable ya que el término integral acumula un valor en el tiempo que cuando el error es cero permanece y garantiza la acción de control en esas condiciones. Pero ese valor siempre se está sumando a la acción integral, y no solo cuando el error es cero, por lo que provoca oscilaciones a la salida.

Controladores PID (Proporcionales – Integrales - Derivativos)

Introduce una acción derivativa que se opone a los cambios de la variable medida eliminando así las oscilaciones que introducen la acción Integral o son propias del proceso. Reúnen todas las ventajas de las acciones P e I (rapidez y cero error en estado estable), pero es mucho más difícil de ajustar por tratarse de tres parámetros al mismo tiempo.

Métodos de ajuste de los controladores

Existen varios sistemas para ajustar controladores al proceso. Entre ellos están:

- Métodos de tanteo: este método requiere que el controlador y el proceso estén instalados completamente y trabajando en su forma normal. El procedimiento general se basa en eliminar inicialmente las acciones I y D e ir aumentando P hasta alcanzar la velocidad de respuestas más rápida sin oscilar, luego eliminar el error en estado estable con la acción I bajando un poco la P y por último aumentar la D hasta eliminar las oscilaciones.

- Método de ganancia límite: si el proceso lo permite, se lleva con la acción proporcional hasta oscilaciones sostenidas y con esa ganancia y el período de las oscilaciones se ajustan los valores de Kp, Ki y Kd según la tabla.

- Método de Ziegler – Nichols: si se dispone de un graficador o una PC, se le aplica una variación a la entrada del proceso y a partir de su respuesta en el tiempo, se mide la constante de tiempo del mismo y el retardo puro. Luego, los valores de Kp, Ki y Kd ser ajustan según una tabla que garantiza ¼ de razón de decrecimiento.

Fuente

- Doebbin, Measurement Systems. Aplication and Design. (T)

- A. Creuss, Instrumentación Industrial Tomo (I y II)

- F. Pastuso Nodarse, Mediciones de Parámetros Tecnológicos