Tratamiento térmico del metal

| ||||||

Tratamiento térmico es proceso que comprende el calentamiento de los metales o las aleaciones en estado sólido a temperaturas definidas, manteniéndolas a esa temperatura por suficiente tiempo, seguido de un enfriamiento a las velocidades adecuadas con el fin de mejorar sus propiedades físicas y mecánicas, especialmente la dureza, la resistencia y la elasticidad.

Sumario

Generalidades

Se entiende por tratamiento térmico al conjunto de operaciones de calentamiento, permanencia y enfriamiento de las aleaciones de metales en estado sólido, con el fin de cambiar su estructura y conseguir propiedades físicas y mecánicas necesarias. Se tratan térmicamente no solo las piezas semiacabadas (bloques, lingotes, planchas, etc.), con el objetivo de disminuir dureza, mejorar la maquinabilidad y preparar su estructura para el tratamiento térmico definitivo posterior, sino también las piezas terminadas y herramientas para proporcionarles las propiedades definitivas exigidas.

Orígenes

Los griegos descubrieron hacia el 1000 AC una técnica para endurecer las armas de hierro mediante un tratamiento térmico.

Todas las aleaciones de hierro fabricadas hasta el siglo XIV d.c se clasifican en la actualidad como hierro forjado. Para obtener estas aleaciones, se calentaba en un horno una masa de mineral de hierro y carbón vegetal. Mediante este tratamiento se reducía el mineral a una masa esponjosa de hierro llena de escoria formada por impurezas metálicas y cenizas de carbón vegetal. Esta masa esponjosa se retiraba mientras permanecía incandescente y se golpeaba con pesados martillos para eliminar la escoria y darle una determinada forma.

El hierro que se producía en estas condiciones solía tener un 3% de partículas de escoria y un 0,1% de otras impurezas. En algunas ocasiones, y por error, solían producir autentico acero en lugar de hierro forjado.

Los artesanos del hierro acabaron por aprender a fabricar acero, calentando hierro forjado y carbón vegetal en un recipiente de arcilla durante varios días, con lo que el hierro absorbía suficiente carbono para convertirse en acero.

Después del siglo XIV se aumento el tamaño de los hornos empleados para fundir. En estos hornos, el mineral de hierro de la parte superior se convertía en hierro metálico y a continuación absorbía más carbono debido a los gases que lo atravesaban. Como resultado daba arrabio, un metal que funde a temperatura menor que el hierro y el acero. Posteriormente se refinaba el arrabio para obtener acero.

En la producción moderna de acero se emplean altos hornos que son modelos perfeccionados de los que se usaban antiguamente. El arrabio se refina mediante chorros de aire. Este invento de debe a un británico llamado Henry Bessemer, que en 1855 desarrollo este inventó.

Los materiales a los que se aplica el tratamiento térmico son, básicamente, el acero y la fundición, formados por hierro y carbono. También se aplican tratamientos térmicos diversos a los sólidos cerámicos.

Propiedades mecánicas

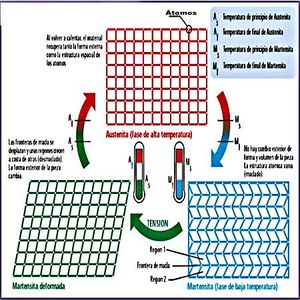

Las características mecánicas de un material dependen tanto de su composición química como de la estructura cristalina que tenga. Los tratamientos térmicos modifican esa estructura cristalina sin alterar la composición química, dando a los materiales unas características mecánicas concretas, mediante un proceso de calentamientos y enfriamientos sucesivos hasta conseguir la estructura cristalina deseada.

Entre estas características están:

- Resistencia al desgaste: Es la resistencia que ofrece un material a dejarse erosionar cuando está en contacto de fricción con otro material.

- Tenacidad: Es la capacidad que tiene un material de absorber energía sin producir fisuras (resistencia al impacto).

- Mecanizabilidad: Es la facilidad que posee un material de permitir el proceso de mecanizado por arranque de viruta.

- Dureza: Es la resistencia que ofrece un acero para dejarse penetrar. Se mide en unidades BRINELL (HB), unidades ROCKWEL C (HRC), VICKERS (HV),etc.Dureza Vickers mediante el test del mismo nombre.

La propiedad de tener diferentes estructuras de grano con la misma composición química se llama polimorfismo y es la que justifica los térmicos.

Técnicamente el poliformismo es la capacidad de algunos materiales de presentar distintas estructuras cristalinas, con una única composición química, el diamante y el grafito son polimorfismos del carbono. La α-ferrita, la austenita y la δ-ferrita son polimorfismos del hierro.

Esta propiedad en un elemento químico puro se denomina alotropía. Por lo tanto las diferentes estructuras de grano pueden ser modificadas, obteniendo así aceros con nuevas propiedades mecánicas, pero siempre manteniendo la composición química.

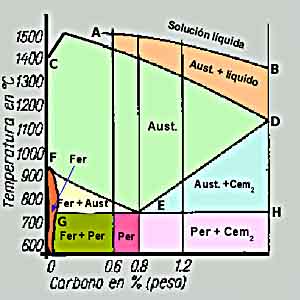

Estas propiedades varían de acuerdo al tratamiento que se le de al acero dependiendo de la temperatura hasta la cual se lo caliente y de como se enfría el mismo. La forma que tendrá el grano y los microconstituyentes que compondrán al acero, sabiendo la composición química del mismo (esto es porcentaje de Carbono y Hierro (Fe3) y la temperatura a la que se encuentra, se puede ver en el Diagrama Hierro Carbono.

Tipos de tratamientos térmicos

El tratamiento térmico en el material es uno de los pasos fundamentales para que pueda alcanzar las propiedades mecánicas para las cuales está creado.

Este tipo de procesos consisten en el calentamiento y enfriamiento de un metal en su estado sólido para cambiar sus propiedades físicas - mecánicas. Con el tratamiento térmico adecuado se pueden reducir los esfuerzos internos, el tamaño del grano, incrementar la tenacidad o producir una superficie dura con un interior dúctil. La clave de los tratamientos térmicos consiste en las reacciones que se producen en el material, tanto en los aceros como en las aleaciones no férreas, y ocurren durante el proceso de calentamiento y enfriamiento de las piezas, con unas pautas o tiempos establecidos.

Para conocer a que temperatura debe elevarse el metal para que se reciba un tratamiento térmico es recomendable contar con los diagramas de cambio de fases como el diagrama hierro carbono. En este tipo de diagramas se especifican las temperaturas en las que suceden los cambios de fase (cambios de estructura cristalina), dependiendo de los materiales diluidos.

Los tratamientos térmicos han adquirido gran importancia en la industria en general, ya que con las constantes innovaciones se van requiriendo metales con mayores resistencias tanto al desgaste como a la tensión.

Temple

La finalidad del temple es aumentar la dureza y la resistencia del acero. Para ello, se calienta el acero a una temperatura ligeramente más elevada que la crítica superior Ac (entre 700-950 °C) y se enfría luego más o menos rápidamente (según características de la pieza) en un medio como agua, aceite, etcétera. Existen distintos tipos de temples, algunos de ellos son:

Temple continuo completo

Se aplica a los aceros hipoeutectoides (contenido de carbono inferior a 0,9%). Se calienta la pieza hasta la temperatura de temple y seguidamente se enfría en el medio adecuado (agua, aceite, sales, aire) con lo que obtendremos como elemento constituyente martensita.

Temple continuo incompleto

Se aplica a los aceros hipereutectoides (contenido de carbono superior a 0,9%). Se calienta la pieza hasta la temperatura indicada, transformándose la perlita en austenita y quedando intacta la cementita. Después de enfriar, la estructura resultante estará formada por martensita y cementita.

Temple escalonado

Consiste en calentar el acero a temperatura adecuada y mantenerlo hasta que se transforme en austenita, seguidamente se enfría con una temperatura uniforme en un baño de sales hasta transformarlo en bainita.

Temple superficial

Se basa en un calentamiento superficial muy rápido de la pieza y un enfriamiento también muy rápido, obteniendo la austenización solo en la capa superficial, quedando el núcleo de la pieza blando y tenaz y la superficie exterior dura y resistente al rozamiento.

Temple por inducción

Es un proceso de endurecimiento de acero en el cual las superficies de las piezas se calientan rápidamente a temperatura de austenitización mediante inducción electromagnética, (con un diseño adecuado del inductor, se puede confinar el calor a áreas pequeñas). Una vez alcanzada la temperatura de austenitización se aplica una ducha de agua fría que produce el temple.

El principio del calentamiento por inducción es el siguiente: una bobina que conduce una corriente de alta frecuencia rodea o se coloca sobre la pieza, se inducen así corrientes alternativas que generan rápidamente calor en la superficie.

Las corrientes inducidas de alta frecuencia tienden a viajar por la superficie del metal, por tanto, es posible calentar una capa poco profunda del acero sin necesidad de calentar el interior del material. La profundidad del calentamiento depende de la frecuencia de la corriente, la densidad de potencia y el tiempo de aplicación de ésta. Mientras mayor es la frecuencia, menor es la profundidad calentada, de forma que: altas potencias (100 kHz a 1 Mhz), y tiempos cortos (en segundos), calientan espesores de 0,25 mm; en cambio, potencias menores (25 kHz), y tiempos más largos calientan espesores de 10 mm. Se utiliza en aceros al carbono, con contenido medio de C, en éstos produce superficies endurecidas delgadas.

También se puede utilizar en aceros aleados; los aceros de baja aleación se endurecen fácil y superficialmente mediante este método; en cambio, los aceros altamente aleados son más lentos y pueden necesitar de un aumento de temperatura para lograr la estructura deseada, sin embargo, como el calentamiento mediante este método es muy rápido, se pueden calentar sin peligro de crecimiento excesivo de grano. Entre las ventajas de este proceso podemos destacar el hecho que no necesita de personal especializado para su operación debido a que es un proceso prácticamente automático. Entre las desventajas resaltan el alto costo del equipo, el alto costo de mantenimiento y el hecho que no es económico si se desean endurecen pocas piezas.

Revenido

El revenido sólo se aplica a aceros previamente templados, para disminuir ligeramente los efectos del temple, conservando parte de la dureza y aumentar la tenacidad. El revenido consigue disminuir la dureza y resistencia de los aceros templados, se eliminan las tensiones creadas en el temple y se mejora la tenacidad, dejando al acero con la dureza o resistencia deseada. Se distingue básicamente del temple en cuanto a temperatura máxima y velocidad de enfriamiento.

Recocido

El recocido consiste básicamente en un calentamiento hasta temperatura de austenitización (800-925 °C) seguido de un enfriamiento lento.

Con este tratamiento se logra aumentar la elasticidad, mientras que disminuye la dureza. También facilita el mecanizado de las piezas al homogeneizar la estructura, afinar el grano y ablandar el material, eliminando la acritud que produce el trabajo en frío y las tensiones internas.

Recocido de homogeneización

En el recocido de homogeneización, propio de los aceros hipoeutectoides, la temperatura de calentamiento es la correspondiente a A3+200ºC sin llegar en ningún caso a la curva de sólidos, realizándose en el propio horno el posterior enfriamiento lento, siendo su objetivo principal eliminar las heterogeneidades producidas durante la solidificación.

Recocido de regeneración

También llamado normalizado, tiene como función regenerar la estructura del material producido por temple o forja. Se aplica generalmente a los aceros con más del 0.6% de C, mientras que a los aceros con menor porcentaje de C sólo se les aplica para finar y ordenar su estructura.

Recocido de globalización

Usado en aceros hipoeutectoides para ablandarlos después de un anterior trabajo en frío. Por lo general se desea obtener globulización en piezas como placas delgadas que deben tener alta embutición y baja dureza. Los valores más altos de embutición por lo general están asociados con la microestructura globulizada que solo se obtiene en un rango entre los 650 y 700 grados centígrados. Temperaturas por encima de la crítica producen formación de austenita que durante el enfriamiento genera perlita, ocasionando un aumento en la dureza no deseado. Por lo general piezas como las placas para botas de protección deben estar globulizadas para así obtener los dobleces necesarios para su uso y evitar rompimiento o agrietamiento. Finalmente son templadas para garantizar la dureza. Es usado para los aceros hipereutectoides, es decir con un porcentaje mayor al 0,89 % de C, para conseguir la menor dureza posible que en cualquier otro tratamiento, mejorando la maquinabilidad de la pieza. La temperatura de recocido está entre AC3 y AC1.

Recocido subcrítico

Para un acero al carbono hipoeutectoide: La microestructura obtenida en este tratamiento varía según la temperatura de recocido.

Por lo general las que no excedan los 600 grados liberarán tensiones en el material y ocasionaran algún crecimiento de grano (si el material previamente no fue templado).

Generalmente mostrando Ferrita-Perlita. Por encima de los 600 y bajo los 723 se habla de recocido de globulización puesto que no sobrepasa la temperatura crítica. En este caso no hay grano de perlita, los carburos se esferoidizan y la matriz es totalmente ferrítica. Se usa para aceros de forja o de laminación, para lo cual se usa una temperatura de recocido inferior a AC1, pero muy cercana.

Mediante este procedimiento se destruyen las tensiones internas producidas por su moldeo y mecanización. Comúnmente es usado para aceros aleados de gran resistencia, al Cr-Ni, Cr-Mo, etcétera. Este procedimiento es mucho más rápido y sencillo que los antes mencionados, su enfriamiento es lento.

Normalizado

El normalizado tiene por objeto dejar un material en estado normal, es decir, ausencia de tensiones internas y con una distribución uniforme del carbono. Se suele emplear como tratamiento previo al temple y al revenido.

Tratamientos termoquímicos

Los tratamientos termoquímicos son tratamientos térmicos en los que, además de los cambios en la estructura del acero, también se producen cambios en la composición química de la capa superficial, añadiendo diferentes productos químicos hasta una profundidad determinada. Estos tratamientos requieren el uso de calentamiento y enfriamiento controlados en atmósferas especiales.

Entre los objetivos más comunes de estos tratamientos están aumentar la dureza superficial de las piezas dejando el núcleo más blando y tenaz, disminuir el rozamiento aumentando el poder lubrificante, aumentar la resistencia al desgaste, aumentar la resistencia a fatiga o aumentar la resistencia a la corrosión.

Cementación (C)

La cementación aumenta la dureza superficial de una pieza de acero dulce, aumentando la concentración de carbono en la superficie. Se consigue teniendo en cuenta el medio o atmósfera que envuelve el metal durante el calentamiento y enfriamiento. El tratamiento logra aumentar el contenido de carbono de la zona periférica, obteniéndose después, por medio de temples y revenidos, una gran dureza superficial, resistencia al desgaste y buena tenacidad en el núcleo.

Características de la cementación

- Endurece la superficie.

- No afecta al corazón de la pieza.

- Aumenta el carbono de la superficie.

- Se coloca la superficie en contacto con polvos de cementar (Productos cementantes.

- El enfriamiento es lento y se hace necesario un tratamiento térmico posterior.

- Los engranajes suelen ser piezas que se cementan.

Equipos para cementación

Cajas de cementado: Se cementa con mezcla cementante que rodea a la pieza en un recipiente cerrado, el cual se calienta a la temperatura adecuada durante el tiempo requerido y luego se enfría con lentitud. Este equipo no se presta para alta producción, siendo sus principales ventajas su economía, eficiencia y la no necesidad de una atmósfera preparada. En realidad, el agente cementante, son los gases que esta pasta que rodea al material desprende cuando se calienta en el horno.

Cajas de gas: Es más eficiente que el anterior, los ciclos son más controlados, el calentamiento más uniforme, es más limpio y requiere de menos espacio. La pieza se calienta en contacto con CO y/o un hidrocarburo, por ejemplo alguna mezcla de gases que contengo butano, propano o metano, que fácilmente se descompone a la temperatura de cementación El gas tiene una composición típica de: CO 20%, H2 40% y N2 40%, pudiendo modificarse la composición de éste para controlar el potencial de C.

Nitruración (N)

La nitruración consiste en enriquecer la superficie de la pieza en nitrógeno calentándola en una atmósfera especifica a temperatura comprendida entre 500 y 580 ºC, formándose una capa de muy poca profundidad pero de dureza muy superior a la capa de cementado. Durante el proceso no hay deformaciones y obtenemos una mayor resistencia a la corrosión.

Si en un recinto, un horno de tratamiento térmico, se somete al amoníaco (NH3) a temperaturas de 500° C, se descompone en nitrógeno e hidrógeno. El hidrógeno, más ligero, se separa del nitrógeno por diferencia de densidad. El nitrógeno liberado por la descomposición del amoníaco forma la atmósfera en el interior del horno que, en contacto con la superficie de hierro y a esa temperatura, forma nitruro de hierro, un compuesto de gran dureza pero frágil.

Si bien este tratamiento da gran dureza superficial a la pieza, la velocidad de penetración es muy lenta, aproximadamente 1 mm en 100 horas de tratamiento, pero no necesita de temple posterior.La nitruración se da a piezas sometidas a grandes fuerzas de rozamiento y de carga como, por ejemplo, pistas de rodamientos, camisas de cilindros o piezas similares, que necesitan un núcleo con cierta plasticidad, que absorba golpes y vibraciones, y una superficie de gran dureza contra desgaste y deformaciones.

Características de la nitruración

- Aumenta el volumen de la pieza.

- Se emplean vapores de amoniaco.

- Es un tratamiento muy lento.

- Las piezas no requieren ningún otro tratamiento.

- Endurece la superficie de la pieza.

Aceros de nitruración

No todos los aceros son aptos para nitrurar. Resulta conveniente que en la composición de la aleación haya una cierta cantidad de aluminio 1%. También es aplicable a los aceros inoxidables, aceros al cromo níquel y ciertas fundiciones al aluminio o al cromo.No es aconsejable en aceros al carbono no aleados, el nitrógeno penetra rápidamente en la superficie de la pieza y la capa nitrurada puede desprenderse.Práctica de la nitruraciónLas piezas a nitrurar se mecanizan, y luego se templan y revienen, con objeto de que el núcleo adquiera una resistencia adecuada. Finalmente, una vez mecanizadas a las cotas definitivas, se procede a efectuar la nitruración.Las piezas a nitrurar se colocan dentro de un horno eléctrico, con circulación de gas amoníaco por el interior, manteniendo la temperatura y la concentración de nitrógeno durante todo el tiempo que dure el proceso hasta su finalización.A aquellas partes de la pieza que no se deban nitrurar se les da un baño de estaño y plomo al 50%, que cubre la superficie de la pieza aislándola del nitrógeno.

Cianuración (C+N)

La cianuración consiste en el endurecimiento superficial de pequeñas piezas de acero. Se utilizan baños con cianuro, carbonato y cianato sódico. Se aplican temperaturas entre 760 y 950 °C.

Carbonitruración(C+N)

La carbonitruración al igual que la cianuración, introduce carbono y nitrógeno en una capa superficial, pero con hidrocarburos como metano, etano o propano; amoníaco (NH3) y monóxido de carbono (CO). En el proceso se requieren temperaturas de 650 a 850 °C y es necesario realizar un temple y un revenido posterior.

Sulfinización (S+N+C)

La sulfinización aumenta la resistencia al desgaste por acción del azufre. El azufre se incorpora al metal por calentamiento a baja temperatura (565 °C) en un baño de sales.

Véase también

Fuentes

- MALISHEV, A. “Tecnología de los metales”. Séptima Edición; Mir Moscú; 1985.

- SMITH, W. “Fundamentos de la Ciencia e Ingeniería de Materiales”. Tercera Edición; Mac Graw Hill, 1998.

- Guliáev, A, P. “Metalografía” Tomo I y II ; Editorial Mir Moscú; 1978.

- DUFFUS SCOTT, ALEJANDRO. Conferencias de Ciencia de los Materiales y Metalografía de las uniones soldadas. CIS. Facultad de Mecánica. UCLV. 1995.

- BARINOV, N; LANDA, A. Metalurgia y metalografía - 1 ed -. Editorial MIR.

Moscú. 1976.