Máquina herramienta

| ||||

Una máquina herramienta es un tipo de máquina que se utiliza para dar forma a materiales sólidos, principalmente metales. La elaboración de la pieza se realiza con determinado grado de precisión y rugosidad superficial, etc. La elaboración se realiza por la eliminación de una parte del material, que se puede ejecutar por arranque de viruta, deformación, corte o electroerosión.

Sumario

- 1 Definición

- 2 Historia

- 3 Clasificación de las máquinas herramienta

- 4 Esquema cinemático

- 5 Fuente

- 6 Ver también

Definición

El término máquina herramienta se suele reservar para herramientas que utilizan una fuente de energía distinta del esfuerzo humano, aunque también pueden ser impulsadas por personas si se instalan adecuadamente o cuando no hay otra fuente de energía.

Historia

Muchos historiadores de la tecnología consideran que las auténticas máquinas herramienta nacieron cuando se eliminó la actuación directa del hombre en el proceso de dar forma o troquelar los distintos tipos de herramientas.

Se considera que el primer torno que se puede considerar máquina herramienta fue el inventado alrededor de 1751 por Jacques de Vaucanson, puesto que fue el primero que incorporó el instrumento de corte en una cabeza ajustable mecánicamente, quitándolo de las manos del operario.

A lo largo de la Historia, las máquinas herramienta utilizaron una variedad de fuentes de energía. La energía humana y la animal son opciones posibles, como lo es la energía obtenida a través del uso de ruedas hidráulicas. Sin embargo, el desarrollo real de las máquinas herramienta comenzó tras la invención de la máquina de vapor, que llevó a la Revolución industrial. Hoy en día, la mayor parte de ellas funcionan con energía eléctrica.

Clasificación de las máquinas herramienta

La clasificación y denominación de los diferentes grupos de máquinas herramienta se realiza partiendo de sus características distintivas:

- Método de elaboración.

- Grado de automatización.

- Rugosidad superficial de la pieza que se elabora.

- Grado de precisión que se alcanza.

- Características constructivas.

- Número de órganos de trabajo.

- Posibilidades tecnológicas.

Según el grado de automatización

El grado de automatización de las máquinas así como la técnica utilizada determinan su denominación:

- máquinas automáticas

- máquinas semiautomáticas

- máquinas convencionales

Según el grado de exactitud a obtener:

Según el grado de exactitud de las superficies elaboradas las máquinas herramienta pueden ser:

Según la posición del eje

Teniendo en cuenta la posición del eje del cabezal principal, entre unas de las características constructivas, las máquinas pueden dividirse en:

- Horizontales y verticales (por ejemplo, una fresadora horizontal o vertical).

Según el número de órganos

Si tenemos en cuenta el número de órganos de trabajo, por ejemplo numero de ejes del cabezal, de herramientas y soportes da lugar a la división de las mismas en:

- Máquinas de un husillo

- Máquinas multihusillos.

De una herramienta y multiherramienta de soportes múltiples.

Máquinas convencionales y no convencionales

Teniendo en cuenta el método de elaboración y el tipo de herramienta utilizada, las máquinas herramienta se clasifican en:

- torno

- taladradora

- fresadora

- brochadora

- acepilladora

- rectificadora

- talladora de ruedas dentadas.

- mortajadora

- máquinas con Control Numérico Computarizado (CNC)

Máquinas convencionales básicas

Entre las máquinas convencionales tenemos las siguientes máquinas básicas:

- Torno, es una de las máquinas más antiguas y trabaja mediante el arranque de material mediante una herramienta cortante y brocas. Para ello la pieza gira y mediante un carro en el que se sitúa la herramienta se va desgastando la pieza obteniendo partes cilíndricas y cónicas. Si se coloca una broca en la colocación correspondiente, se pueden realizar agujeros. Hay varios tipos de tornos:

- los paralelos, que son los convencionales;

- los de control numérico, que están controlados por un sistema electrónico programable;

- los de levas, en que el control se realiza mediante unas levas, estos también son llamados de decoletaje;

- los tornos revólver, que poseen una torreta que gira, el revólver, en la cual se sitúan los diferentes útiles de trabajo.

- Taladros, destinados a perforación, estas máquinas herramientas son, junto con los tornos, las más antiguas. En ellas el útil es el que gira y la pieza permanece fija a una mordaza o colocación. El útil suele ser normalmente, en los taladros, una broca que, debidamente afilada, realiza el agujero correspondiente. También se pueden realizar otras operaciones con diferentes útiles, como avellanar y escariar.

- Un tipo especial de taladradoras son las punteadoras que trabajan con pequeñas muelas de esmeril u otro material. Son utilizadas para operaciones de gran precisión y sus velocidades de giro suelen ser muy elevadas.

- Fresadora, con la finalidad de la obtención de superficies lisas o de una forma concreta, las fresadoras son máquinas complejas en las que es el útil el que gira y la pieza la que permanece fija a una bancada móvil. El útil utilizado es la fresa, que suele ser redonda con diferentes filos cuya forma coincide con la que se quiere dar a la pieza a trabajar. La pieza se coloca sólidamente fijada a un carro que la acerca a la fresa en las tres direcciones (esto es en los ejes X, Y y Z). Con diferentes útiles y otros accesorios, como el cabezal divisor, se pueden realizar multitud de trabajos y formas diferentes.

- Pulidora, trabaja con un disco abrasivo que va comiendo el material de la pieza a trabajar. Se suele utilizar para los acabados de precisión por la posibilidad del control muy preciso de la abrasión. Normalmente no se ejerce presión mecánica sobre la pieza.

Máquinas con movimiento principal alternativo:

- Perfiladora, se usa para la obtención de superficies lisas. La pieza permanece fija y el útil, que suele ser una cuchilla, tiene un movimiento de vaivén que en cada ida come un poco a la pieza a trabajar.

- Cepilladora, al contrario de la perfiladora, en la cepilladoraes la pieza la que se mueve. Permite realizar superficies lisas y diferentes cortes. Se pueden poner varios útiles a la vez para que trabajen simultáneamente.

- Sierras, son de varios tipos, de vaivén, circulares o de banda. Es la hoja de corte la que gira o se mueve y la pieza la que acerca a la misma.

- Máquina biseladora. Proporciona una rápida y fácil preparación de costuras de soldadura y bisela ángulos en placa o tubo (por ejemplo, Biseladora EKF).

Máquinas no convencionales

- Electroerosión, las máquinas electrorosivas desgastan el material mediante chispas eléctricas que van fundiendo partes minúsculas del mismo. Hay dos tipos de máquinas de electro erosión, las de electrodos, que realizan agujeros de la forma del electrodo o bien desgaste superficiales con la forma inversa de la que tiene el electrodo, hace grabaciones y las de hilo que, mediante la utilización de un hilo conductor del que saltan las chispas que desgastan el material, van cortando las pieza según convenga. En ambos casos durante todo el proceso, tanto el útil como la pieza están inmersos en un líquido no conductor.

- Arco de plasma, se utiliza un chorro de gas a gran temperatura y presión para el corte del material.

- Láser, en este caso es un potente y preciso rayo láser el que realiza el corte vaporizando el material a eliminar.

- Ultrasónica, haciendo vibrar un útil a velocidades ultrasónicas, por encima de los 20.000 Hz y utilizando un material abrasivo y agua se van realizando el mecanizado de la pieza por la fricción de las partículas abrasivas. Se usa para trabajar materiales muy duros como el vidrio y el diamante y las aleaciones de carburos.

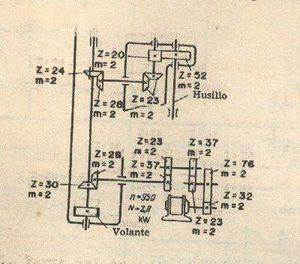

Esquema cinemático

El esquema cinemático es la representación convencional de la interacción de los elementos y mecanismos de las máquinas herramienta que actúan en la transmisión de los movimientos a los diversos órganos. Para confeccionar los esquemas cinemáticos se emplea la simbología. Los esquemas cinemáticos se dibujan con una escala arbitraria. Para facilitar los cálculos que se realizan con estos esquemas se escriben números que establecen el orden de las piezas o mecanismos y en algunos casos se escribe junto a la pieza de que se trate su característica más importante. Así, por ejemplo, junto a las poleas aparece el diámetro de estas, en las ruedas dentadas aparece el número de dientes y el módulo, entre otros.

Simbología

Una máquina herramienta esta constituida por una gran diversidad de piezas y mecanismos diferentes. Si para el estudio de sus movimientos fuera necesario dibujar cada una de sus piezas y sus mecanismos, la complejidad del dibujo seria tal que se dificultaría grandemente su estudio. Es por ello que se ha desarrollado un sistema de símbolos para las piezas y mecanismos de las máquinas herramienta, los que posibilitan la representación en forma esquemática. La utilización de esta simbología permite la realización de los “esquemas cinemáticos” de las máquinas herramienta.

Fuente

- Museo de Máquinas

- Máquina herramienta, en el sitio web Blogspot.com.

- Máquinas herramientas, artículo en español, en el sitio web Maneklalexports.

- Máquinas herramientas, artículo en español, en el sitio web Fagorautomation.com.

- Domínguez Ariosa, Aniuska I. (1985): Tecnología de los metales II. La Habana: Ediciones La Habana, 1985.

- Glizmanenco, D. L. (1981): Soldadura y corte de los metales. La Habana: Editorial Científico-Técnica, 1981.