Comparador neumático

| ||||

Comparador neumático. Se basa en la transformación de las variaciones en tamaño de las piezas en variaciones de presión o de flujo del aire suministrado a él.

En estos aparatos la amplificación esta basada en los cambios de presión que se producen en una cámara en la que entra un flujo de aire a una velocidad constante al variar las condiciones de salida del aire por un orificio.

Sumario

Principio de funcionamiento

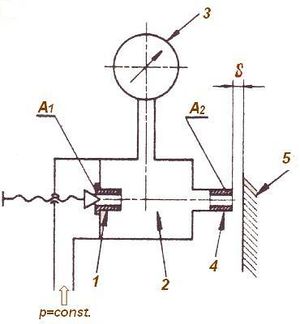

En la fig. 1, se muestra esquemáticamente este principio, al comparador se le suministra aire a presión constante a través del orificio de control (1), el aire pasa a la cámara (2) a la cual se encuentra conectado un manómetro (3) el cabezal neumático deja escapar más o menos aire en función de la separación existente entre el orificio de salida (4) y la superficie de la pieza a medir (5). Las variaciones de presión en la cámara están relacionadas proporcionalmente con la separación entre el orificio de salida y la superficie medida.

El manómetro puede ser calibrado de manera que indique directamente el valor de la desviación obtenida en centésimas o milésimas de milímetros. El instrumento puede ser ajustado a cero (medida nominal a inspeccionar) mediante el empleo de medidas plano-paralelas, anillos calibrados, etc.

Clasificación

Los comparadores neumáticos pueden ser:

- De alta presión (cuando la presión suministrada supera el valor de 0,5 kg/cm2)

- De baja presión (cuando la misma no excede de 0,1 kg/cm2).

En los de alta presión se emplea como indicador un manómetro de carátula (tal es el caso del esquema mostrado en la fig. 1), en los de baja el indicador generalmente es de columna líquida (agua, mercurio). En la actualidad existen comparadores neumáticos digitales de alta precisión.

Componentes

Aunque la utilización de un comparador neumático, requiere de elementos adicionales como compresor, filtro de aire, válvula de regulación de la presión de suministro, etc, los cabezales son de fácil construcción, y no resultan de elevado costo en general.

Medición y diseño

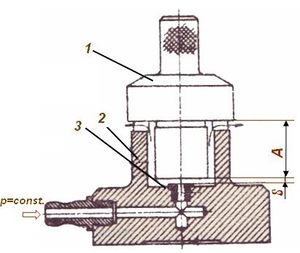

La medición puede realizarse por contacto (cuando el aire incide sobre un ángulo solidario al palpador de medición), o sin contacto cuando el flujo de aire incide directamente sobre la superficie a medir.

En la fig. 2 se muestra un cabezal para el método indirecto o por contacto, el método directo o sin contacto presenta la ventaja de que la superficie a medir es limpiada por el flujo de aire que escapa por el orificio de salida.

Pueden diseñarse y construirse cabezales de medición especiales para mediciones de las más diversas características tales como:

- Cabezal neumático para la medición de pasadores escalonados. (fig. 3)

- Cabezal neumático para la medición de espesores.

Ventajas

Tienen como principales ventajas, el poder lograrse con ellos amplificaciones del orden de 5 000 a 50 000, alcanzando 100 000 en los aparatos construidos especialmente para los laboratorios de metrología, lo que facilita la lectura de los indicadores de los mismos, el no poseer partes móviles que se desgasten con el uso, y el poder emplearse varios cabezales al mismo tiempo para realizar mediciones múltiples sobre piezas que así lo requieran.

Requerimientos fundamentales

Para que los comparadores puedan brindar la exactitud requerida, y sin que se altere la precisión de las medidas con ellos tornadas, a lo largo de su uso continuado, se hace necesario el que los mismos cumplan los siguientes requisitos:

- El instrumento debe ser de un diseño y construcción adecuado, para que soporte el efecto del uso ordinario, sin perder sus características de exactitud y precisión.

- El sistema de amplificación del mismo debe poseer cierto amortiguamiento, para hacer más estable el movimiento de la aguja y hacer posible la lectura.

- Debe poseer algún medio para subir y bajar el estilete o palpador con el fin de evitar el roce de ésta con la pieza o los calibres, al introducir o retirar estos.

- El instrumento debe poseer algún dispositivo que evite el daño de sus mecanismos, en el caso de que el movimiento del estilete resulte mayor que su distancia de trabajo.

- El estilete de medición debe estar provisto de una punta de acero templado de gran dureza o de diamante.

- La presión de medición debe ser pequeña, para evitar la penetración del palpador en la superficie a medir.

Aplicaciones

Pueden ser usados directamente en el taller de maquinado, aunque existen modelos comerciales sofisticados para su empleo en cuartos de control y laboratorios de metrología. Con estos instrumentos se pueden medir pasadores escalonados, espesores, calibrar manómetros, etc.

Fuente

- MARTINEZ ANEIRO, F, DOMÍGUEZ ESPINOSA, G y HERNANDEZ SARDIÑAS, F. Tecnología de los metales II. Facultad de Construcción de Maquinarias, 1985. 103–105p.