Producción de hierro fundido

| ||||||

Producción de hierro fundido. Los metales ferrosos son aleaciones del hierro con el carbono y otros elementos, tales como el silicio, manganeso, fósforo, azufre y otros. El hierro fundido se obtiene en los altos hornos. La mayor parte del hierro fundido que se obtiene en los altos hornos se destina a la producción de acero. Cierta parte del hierro de primera fusión se emplea en la producción de bloques.

Sumario

Materias primas para obtener hierro fundido

Se emplean minerales de hierro, combustibles y fundentes.

Minerales de hierro

Los minerales de hierro son compuestos naturales que contienen óxido de hierro y la llamada ganga. La ganga contiene en lo fundamental sílice (SiO2), alúmina (Al2O3), óxido de calcio (CaO) y óxido de magnesio (MgO).

La utilidad del mineral de hierro para la fusión se determina por el contenido de hierro, por la composición de la ganga y la presencia de impurezas perjudiciales, como el azufre, fósforo, arsénico y otras.

Entre los minerales de hierro industriales tenemos: La magnetita (o imán natural) contiene el hierro en forma de óxido ferroso férrico (Fe3O4). El contenido de hierro en estos minerales oscila, en la práctica, del 45 al 70%. El mineral tiene propiedades magnéticas, gran densidad y color negro.

La hematites u oligisto es el óxido de hierro deshidratado (Fe20a). Este mineral contiene del 50 al 60% de hierro y es de color rojizo-negruzco. Se reduce con mayor facilidad que el imán natural (magnetita).

La limonita es el óxido de hierro hidratado (2Fe2O3 -3H2O). El mineral contiene del 20 al 60% de hierro y tiene color pardo con diferentes matices. Se reduce bien, lo que hace económica la obtención del hierro colado incluso con minerales pobres.

La siderita (hierro espático) es la combinación del ácido carbónico con el hierro (FeCO3) (carbonato de hierro). El contenido de hierro en este mineral oscila, en la práctica, entre 30 y 42%. El mineral tiene un color gris con matices de amarillo.La sideritase reduce muy bien.

- Preparación y enriquecimiento del mineral.

A las operaciones de preparación y enriquecimiento del mineral pertenecen: la trituración, clasificación, calcinación, lavado, separación electromagnética y tostación. El proceso de fusión en los altos hornos, el gasto de combustible y la calidad del hierro colado que se obtiene, dependen de la calidad de preparación del mineral.

La trituración se realiza en molinos de mandíbulas o de cono; el mineral triturado se clasifica en cribas o tamices de estructura especial; los pedazos grandes se separan de los finos, los cuales se someten posteriormente a la tostación.

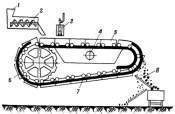

Los pedazos de gran tamaño, de 30 a 100 mm, se clasifican en grupos y se envían a la fusión. Para hacer mineral poroso de fácil reducción y libre de impurezas perjudiciales, se somete a calcinación en hornos especiales. Los minerales que tienen mucha arcilla, arena, tierra arcillosa, etc. se lavan con agua. Durante el lavado, la ganga se separa por medio de un chorro fuerte de agua. Los minerales que poseen propiedades magnéticas se clasifican en instalaciones especiales, en las cuales unos imanes eléctricos separan las partículas del mineral de hierro, rechazando la ganga no magnética. Los pedacitos de mineral y cisco de coque se someten a tostación con objeto de obtener pedazos más grandes. El equipo para tostar consta de una transportadora, compuesta de carros que se mueven por una vía cerrada.

La mezcla humedecida del mineral y del combustible desmenuzado se carga sobre las parrillas de los carros, formando una capa de 250 mm, el combustible se inflama por medio de un quemador y se hace pasar aire de arriba hacia abajo. Al quemarse el combustible, la temperatura se eleva a 1 200°—1 300° C, con lo cual los pequeños trozos del mineral se aglomeran en pedazos porosos (aglomerado), adecuados para la fusión en los altos hornos.

Actualmente se ha empezado a emplear la tostación de la mezcla e mineral, combustible y fundente (básico) con el objeto de obtener un aglomerado enriquecido en fundente. Esta medida aumenta considerablemente la capacidad de producción de los altos hornos y disminuye el gasto de combustible en la obtención de hierro fundido.

Combustible

El combustible es una materia orgánica compuesta de una parte inflamable y otra no inflamable (lastre). Las partes inflamables son el carbono e hidrógeno, al lastre pertenecen el agua, la ceniza y el azufre. Este último, a pesar de que al quemarse produce calor, es un componente indeseable, ya que al penetrar en el metal, empeora sus propiedades.

El combustible necesario para el trabajo de los altos hornos ha de ser suministrado en forma de pedazos de un tamaño determinado, poseer una solidez suficiente, ser resistente al rengaste, no formar grietas a altas temperaturas, contener una cantidad mínima de impurezas que se introduzcan en el metal, producir una pequeña cantidad de ceniza al quemarse, tener alto poder calorífico y ser barato.

En los altos hornos se utiliza como combustible principalmente el coque y, con menos frecuencia, el carbón vegetal.

El coque es el combustible fundamental para la fusión en los altos hornos. Se obtiene por medio de la destilación seca del carbón de piedra. La producción del coque se realiza en hornos especiales a la temperatura de 1000 a 1100° C.

El coque de buena calidad tiene un color gris claro un tanto plateado, no mancha las manos, es bastante poroso y tiene grietas en su superficie. El coque de Donetsk contiene del 85 al 87% de carbono, del 1,5 al 2% de azufre, del 5 al 9% de humedad y del 10 al 13% de ceniza.

El poder calorífico del coque es de 7000 a 8000 kcal/kg. La resistencia al aplastamiento alcanza 140 kg/cm2.

El coque de buena calidad debe tener un pequeño porcentaje de ceniza y de humedad, así como un pequeño contenido específico de azufre. Las ventajas del coque son: alto poder calorífico, porosidad, resistencia considerable al aplastamiento y desgaste y bajo costo. Para la producción en los altos hornos el coque se suministra en pedazos de 30 a 80 mm de tamaño.

El carbón vegetal se obtiene por medio de la destilación seca de la madera en hornos especiales. El carbón vegetal de alta calidad tiene color negro con matiz brillante.Su composición es de 80-90% de C; 10-12% de (H+O+N) y 0,6-1% de ceniza. Su poder calorífico es de 6500 a 8000 kcal/kg.

La ausencia de azufre y el bajo porcentaje de ceniza son las ventajas principales del carbón vegetal; su desventaja es la baja resistencia (cerca de 20 kg/cm2) y el alto costo. El carbón vegetal se utiliza solamente para obtener hierro fundido de alta calidad.

Fundentes

Los fundentes son sustancias minerales que se introducen en el alto horno, donde, al fundirse con las gangas de los minerales y con la ceniza del combustible, producen escorias fácilmente fusibles. Cuando los minerales contienen impurezas de arena y arcilla, se utiliza como fundente la caliza; cuando la composición de la ganga es calcárea, se pueden emplear como fundentes sustancias que contengan sílice, cuarzo, arenisca y cuarcitas. Antes de la fusión los fundentes se trituran en pedazos de 30 a 80 mm.

Alto horno y su construcción

El alto horno es una instalación de acción continua, cuya capacidad de producción es hasta de 2000 t de hierro fundido en 24 horas. En la antigua Unión Soviética, los cálculos de los altos hornos modernos fueron elaborados por científicos soviéticos bajo la dirección del académico M. A. Pavlov.

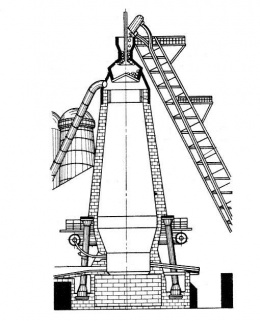

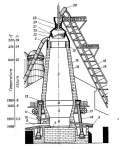

En la figura se muestra la sección y el perfil interior de un alto horno moderno. La parte superior del horno se llama tragante 1. Este tiene un cargadero destinado para cargar la mezcla y tubos conductores 2 que dan salida a los gases. Abajo del tragante se encuentra la parte cónica del horno que se llama cuba 3. La parte más ancha del horno se denomina vientre 4. En la parte inferior del vientre se encuentra el etalaje 5, y más abajo se halla el crisol 6, que tiene forma cilíndrica. El fondo del crisol se llama solera 7; al nivel de la solera se encuentra la piquera 8, que da salida a la fundición, y un poco más arriba está situada la bigotera de escorias 9.

En la parte superior del crisol están distribuidos por su circunferencia de 12 a 18 orificios, en los cuales encajan los aparatos de las toberas 10, que se emplean para inyectar el aire. La mampostería del horno (revestimiento) 16 se hace de ladrillos refractarios de chamota. La composición aproximada de la chamota es la siguiente: 50-65% de SiO2> 35-42% de Al2O3, 1,5-3% de Fe2O3; su capacidad refractaria oscila en los límites de 1580 a 1730° C.

El horno está revestido con una camisa 15, de chapas de acero remachadas o soldadas. En el revestimiento del crisol y del etalaje se instalan tubos (refrigeradores), por los cuales circula el agua. El aire caliente se conduce por el tubo circular 17 hacia las mangas 11, que tienen la forma de codos, desde las cuales el aire se suministra a las toberas.

Los altos hornos que utilizan coque, tienen una altura útil hasta de 35 m, y los que emplean carbón vegetal, hasta 20 m. Altura útil es la distancia comprendida entre la solera del horno y el nivel superior de la mezcla de materiales de carga.

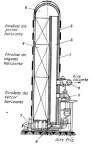

El calentamiento del aire que a al alto horno a través de las toberas se realiza en recuperadores (estufas Cowper), como se muestra en la figura, constan de una torre revestida con ladrillos refractarios 1 y encerrada en una caja de acero 2. En el interior de la torre se encuentra la cámara de combustión 3 y el enrejado de ladrillos 4.

La mezcla de gas y aire del alto horno se suministra al recuperador a través de la tubuladura 5. La mezcla se quema en la cámara de combustión, de donde los productos de combustión, calentados al rojo, se conducen a la cúpula6, y de ésta salena la atmósfera a través de la chimenea 7 y por el enrejado.

Después de calentar el enrejado (2-3 horas), se termina el suministro de la mezcla, se cierra la chimenea y por la tubuladura 8 se abastece el aire frío, el cual, al pasar por el enrejado, se calienta hasta 800° C y sale por la tubuladura 9 a los tubos conductores del aire caliente unidos con el tubo circular del alto horno.

El aire caliente se suministra durante una hora aproximadamente. El horno está servido por 3-5 recuperadores de aire,que funcionan en serie, uno elabora el aire y los otros dos, realizan el calentamiento.

Una instalación moderna de altos hornos transforma diariamente una gran cantidad de materias primas, debido a lo cual todas las operaciones referentes a la preparación y carga de los materiales mecanizadas y dotadas, en un grado considerable, con mando automático. Para que el horno funcione normalmente se debe calcular de antemano la relación entre el mineral, el combustible y fundentes.

La mezcla del mineral, combustible y fundentes, calculada previamente, se llama carga. La carga, una vez preparada, se manda las tolvas dispuestas a lo largo del alto horno y luego pasa a un vagón de pesar, de donde el material ya pesado se dirige a una vagoneta especial (skip), que lo suministra a la parte superior del horno por .medio de un montacargas.

El aparato de carga colocado en la parte superior del alto horno se compone de los conos grande 22 y pequeño 24, con los embudos 21 y 23. La mezcla se carga desde la vagoneta 20 al embudo pequeño 23, cuando el cono pequeño 24 está cerrado. Al descender el cono pequeño 24, el material cae en el embudo grande 21.

Después de llenar el embudo grande, su cono 22 desciende y la carga entra en el horno. En este momento el cono pequeño está subido y cerrando el embudo, impide la salida del gas a la atmósfera, con lo que se logra hermetizar la carga del horno. Todo el proceso de carga de los altos hornos modernos está completamente automatizado.

Proceso

En el funcionamiento de un alto horno tienen lugar dos flujos continuos a contracorriente: de arriba hacia abajo desciende el mineral de hierro,coque, fundentes, y de abajo hacia arriba se mueven los productos de combustión del coque y el aire caliente. Al descender, el coque se calienta por los gases calientes que ascienden, y al ponerse en contacto con el aire de la parte inferior del horno se quema de acuerdo con la reacción: C+O2=CO2+97 650 cal.

Cuando arde el coque, la temperatura se eleva hasta 1600°— 1750° C. El bióxido de carbono que se forma, entra en reacción con nuevas capas del coque calentado al rojo, reduciéndose a monóxido de carbono según la reacción CO2+C=2CO—37 710 cal.

La mezcla gaseosa calentada, compuesta del monóxido de carbono, bióxido de carbono y el nitrógeno del aire sube, y entrando en contacto con los materiales de carga que descienden los calienta ininterrumpidamente creando en diferentes partes del horno las zonas de temperatura correspondientes.

En la zona del tragante y en la parte superior de la cuba el mineral introducido se seca, apareciendo en él grietas. En la parte media e inferior, a las temperaturas de 400°—900° C, el monóxido de carbono, actuando sobre el mineral, contribuye a la reducción gradual del hierro según las reacciones: 3Fe2O3+CO = 2Fe3O4+CO2 + 8870 cal; 2Fe3O4 + 2CO = 6FeO+2CO2—9 980 cal; 6FeO+6CO = 6Fe + 6CO2 +19 500 cal. Como reductor del hierro actúa también el carbono sólido que se forma como resultado de la descomposición del CO según la reacción: 2CO=C+CO2. La reducción del hierro por el carbono se realiza según la siguiente reacción: FeO+C=Fe+CO—34 460 cal.

Los granos reducidos de hierro empiezan a soldarse, creando pedacitos de hierro esponjoso. En la zona del etalaje con temperaturas aproximadas de 1100 a 1200° C se reducen el manganeso, silicio y fósforo que se disuelven en el hierro.

Paralelamente se verifica la saturación del hierro con el carbono formándose carburo de hierro según la reacción: 3Fe + 2CO=Fe3C+CO2.

El carburo de hierro formado, así como el carbono sólido se disuelven en el hierro esponjoso, el cual, a medida que se satura, se convierte en el hierro fundido. En el hierro también se disuelven las combinaciones sulfúricas del mineral y el coque. La disolución de carbono, silicio, manganeso, fósforo y azufre en el hierro se llama hierro fundido. En la zona del etalaje aparecen gotas de hierro fundido que caen gradualmente en el crisol.

Como ya se ha indicado más arriba el mineral contiene ganga. Esta es bastante refractaria, es decir, funde a una temperatura muy alta. Para rebajar la temperatura de fusión de la ganga se introduce caliza en la carga. La caliza,poniéndose en interacción (fundiéndose), forma escorias con la ganga. En las escorias se disuelve una parte de las impurezas perjudiciales (sulfúricas, fosfóricas) y la ceniza. Las escorias con un gran contenido de SiO2 se llaman acidas, y con un contenido elevado de CaO, básicas.

Las escorias más básicas contribuyen a una eliminación considerable del azufre en el hierro fundido. Las escorias, lo mismo que el hierro fundido, caen en forma de gotas en la parte inferior del alto horno. Pero, las escorias tienen un peso específico menor en comparación con el hierro fundido, y, por eso, suben en estado líquido a la superficie del hierro fundido líquido.

El hierro fundido sale del alto horno a través de la piquera 8 y las escorias, por la bigotera 9.

Las escorias se descargan aproximadamente cada hora. Las escorias descargadas se transportan en vagonetas especiales al lugar en donde se transformarán posteriormente. El hierro fundido se sangra unas 6 veces al día. Para sangrar el hierro fundido se interrumpe el suministro del aire y se abre la piquera. Este sale del horno por canales y se vierte en grandes cucharas revestidas (recipientes del metal) que se llaman también mixer, por medio de las cuales el hierro fundido se transporta al lugar de su empleo.

Una parte considerable del hierro fundido se suministra en estado líquido a los talleres de fundición de acero y el resto se vierte en máquinas especiales para obtener bloques.

El principal índice técnico-económico de trabajo del alto horno es el coeficiente de utilización del volumen útil K, que representa la relación entre el volumen útil del horno V, en metros cúbicos, y la capacidad de producción diaria en toneladas, T. El coeficiente K es igual a:

V K=--- m3/t. T

Cuanto menor sea el valor de K tanto mayor será, por consiguiente, la cantidad de hierro fundido que se obtiene de 1 m3 de volumen del horno. Por lo tanto, cuanto menor sea K tanto mayor será la capacidad de producción del horno.

Las innovaciones en los métodos de trabajo de los obreros soviéticos en los altos hornos han permitido obtener, por término medio, un valor de K igual a 0,65. Los innovadores de la producción para mejorar la utilización del volumen útil del alto horno realizan una serie de medidas: 1) cargan el horno con el mineral y el coque preparados con tamaños convenientes; 2) mantienen en el horno una temperatura alta y estable; 3) emplean aparatos de control automático para registrar las características del horno.

Los innovadores de la producción prestan especial atención a la mecanización de los trabajos pesados y a la completa automatización del mando de los hornos.

Después de que se empezó a utilizar el aire enriquecido con oxígeno, aumentó aún más la capacidad de producción de los altos hornos. Para abastecer los procesos metalúrgicos con la cantidad necesaria de oxígeno se construyen en la actualidad aparatos de oxígeno con una capacidad de 10 a 30 mil m3/h.

Productos

Los productos de los altos hornos son: el hierro fundido, las escorias y el gas. El hierro fundido es el producto fundamental de la fusión en el alto horno. Con relación a su composición química y su destino el hierro fundido se divide en fundición gris, arrabio y fundición especial; y según la clase de combustible empleado, en hierro de coque y de carbón vegetal.

- La fundición gris se utiliza para moldear objetos y piezas en los talleres de fundición. La composición de la fundición gris es la siguiente: Si, 1,25—4,25%; Mn, 0,5—1,3%; P, hasta 0,3%; S, hasta 0,07%. La fundición gris se marca ЛK-00, ЛK-0, ЛK-1, ЛK-2, ЛK-3, ЛK-4. Cuanto mayor es la cifra (número) de la marca, tanto menor es contenido de silicio. Por ejemplo, la fundición gris ЛK-00 contiene del 3,76 al 4,25% de silicio y la ЛK-4, del 1,25 al 1,75% de silicio.

- El arrabio se utiliza para la obtención de acero. El arrabio, según el método de transformación, se llama: fundición blanca de Martin (M), Bessemer (B) o Thomas (T). La composición del arrabio se muestra en la tabla 1 en la cual se ve que el arrabio tiene poco silicio y mucho manganeso, especialmente, el arrabio destinado para la producción del acero en los hornos Martin. El arrabio contiene carbono en estado ligado; por eso tiene fracturas blancas y recibe a menudo el nombre de fundición blanca.

- Los hierros fundidos con alto contenido de silicio o manganeso se llaman ferroaleaciones. Las ferroaleaciones se utilizan como adiciones especiales para producir acero y piezas de hierro fundido. En la tabla se dan las composiciones de los arrabios y de las ferroaleaciones que se producen en los altos hornos.

Composiciones de arrabios y ferroaleaciones

| Hierro fundido | Silicio | Manganeso | Fósforo | Azufre |

|---|---|---|---|---|

| Arrabio (M) | 0,3—0,5 | 1,5—3,5 | Hasta 0,3 | Hasta 0,07 |

| (B) | 0,9—2,0 | 0,6—1,5 | Hasta 0,07 | Hasta 0,06 |

| (T) | 0,2—0,9 | 0,8—1,3 | 1,6—2,0 | Hasta 0,08 |

| Ferroaleaciones: | ||||

| ferrosilicio | 9—13 | 3 | 0,2 | 0,04 |

| ferromanganeso | 2 | 70—75 | 0,35—0,45 | 0,03 |

- Las escorias de los altos hornos se utilizan en la producción de ladrillos, bloques y hormigón. Las escorias ácidas se emplean para obtener lana de escorias la cual a consecuencia de su baja conductividad térmica es utilizada como material de aislamiento térmico.

- El gas del alto horno (de tragante) limpio de polvo se usa como combustible en los recuperadores, en las calderas de vapor y otras instalaciones de producción. El contenido promedio de sus componentes es: CO, 27%; CO2, 12%; H2, 2%; CH4, 0,5%; N2, 58%. Su poder calorífico es aproximadamente de 1000 cal/m3. Por su poder calorífico pertenece a los gases pobres.

Véase también

Fuentes

- Historia del acero

- Cubaindustria

- Tecnología de los metales. A. Malishev, G. Nikolaiev, Yu. Shuvalov. Ed. Mir. Moscú 1979